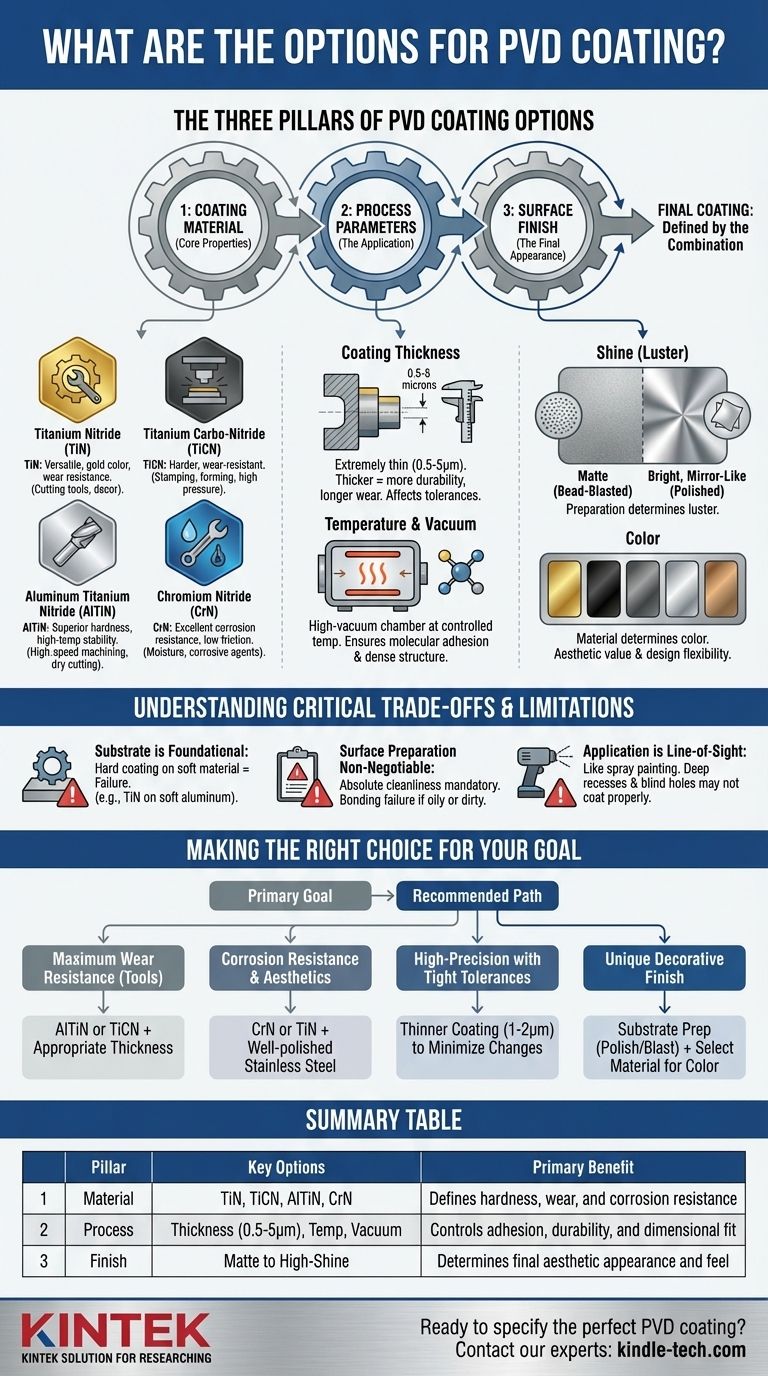

PVDコーティングの主な選択肢は、単純なリストとしてではなく、3つの主要な変数、すなわちコーティング材料自体、それを適用するために使用されるプロセスパラメーター、および最終的な表面仕上げの組み合わせとして理解するのが最適です。材料は、硬度や耐食性などのコーティングの核となる特性を決定し、プロセスパラメーターは、その厚さと密着性を制御します。最終的な仕上げは、マットな質感から高光沢のメタリックな輝きまで、美的外観と感触を決定します。

適切なPVDコーティングの選択は、カタログから選ぶことではありません。それは、耐久性、耐食性、美観のいずれであっても、まず主要な目標を定義し、次にそれを達成するための材料、プロセス、仕上げの組み合わせを指定する必要があるエンジニアリングの決定です。

PVDコーティングの選択肢を構成する3つの柱

選択肢を理解するためには、それらを3つの基本的な柱に分解することが役立ちます。製品の最終的なコーティングは、これらの各カテゴリ内で行われた決定の直接的な結果です。

柱1:コーティング材料(コア特性)

基材に堆積される材料は、コーティングの基本的な性能特性を決定します。多くのバリエーションが存在しますが、ほとんどはいくつかの一般的なファミリーに分類されます。

- 窒化チタン(TiN):これは、金色の外観、優れた硬度、優れた耐摩耗性で知られる多用途の汎用コーティングです。切削工具や装飾仕上げによく使用されます。

- 炭窒化チタン(TiCN):TiNよりも硬く、耐摩耗性に優れており、極端な圧力と摩擦が存在する切削、スタンピング、成形用途に最適です。

- 窒化アルミニウムチタン(AlTiN):このコーティングファミリーは、優れた硬度と高温安定性を提供し、高速加工やドライ切削用途に最適な選択肢です。

- 窒化クロム(CrN):優れた耐食性、低摩擦、良好な密着性を備えており、部品が湿気や腐食性物質にさらされる環境でよく使用されます。また、特定の材料との固着も起こりにくいです。

柱2:プロセスパラメーター(適用)

材料がどのように適用されるかは、材料自体と同じくらい重要です。これらのパラメーターは、コーティングプロセス中に制御されます。

- コーティング厚さ:PVDコーティングは非常に薄く、通常は0.5〜5ミクロンの範囲です。厚いコーティングは一般的に耐久性と耐用年数を長くしますが、部品の最終的な寸法と公差に影響を与える可能性もあります。

- 温度と真空:プロセスは、制御された温度で高真空チャンバー内で行われます。これらの要因は、強力な分子レベルの密着性を確保し、緻密で均一なコーティング構造を作成するために不可欠です。

柱3:表面仕上げ(最終的な外観)

部品の最終的な外観は、コーティング自体と、コーティング前の基材の準備の組み合わせです。

- 光沢(Luster):コーティング前にビーズブラスト処理された部品は、サテンまたはマット仕上げになります。コーティング前に高度に研磨された部品は、明るく鏡のような仕上げになります。

- 色:コーティング材料自体がカラーパレットを決定します。TiNは金色を生成し、他の材料は黒、グレー、シルバー、ブロンズの色合いを作り出すことができます。これにより、重要な美的価値と設計の柔軟性が提供されます。

重要なトレードオフと限界を理解する

PVDは強力な技術ですが、「魔法の弾丸」ではありません。その固有の限界を理解することは、実装を成功させるために不可欠です。

基材が基礎となる

PVDコーティングの特性は、それが適用される材料、すなわち基材に大きく影響されます。柔らかい基材に硬いコーティングを施すのは、スポンジにガラスの層を置くようなものです。下地の材料がそれを支えられないため、コーティングは圧力でひび割れて失敗します。

たとえば、TiNコーティングは強力なチタン合金の耐久性を大幅に向上させますが、柔らかいアルミニウムに適用しても機能的な利点はほとんどありません。

表面準備は不可欠

PVDプロセスは分子結合に依存しています。表面に油、残留物、または酸化物があると、コーティングが適切に密着せず、剥離、性能低下、および美的欠陥につながります。

絶対的な表面の清浄度と適切な前処理は、成功する結果のために必須です。

塗布は視線に沿って行われる

PVDプロセスをスプレー塗装のように考えてください。コーティング材料は、供給源から部品まで直線的に移動します。これは、深い凹部、内部チャネル、および止まり穴が均一にコーティングされないか、まったくコーティングされないことを意味します。

設計は、この視線に沿った性質を考慮する必要があります。たとえば、密閉されたねじ穴は空気を閉じ込め、その領域のコーティングを台無しにする可能性があります。

目標に合った適切な選択をする

正しいPVDオプションを選択するには、最も重要な要件を定義することから始めます。

- 工具の最大耐摩耗性が主な焦点である場合:AlTiNやTiCNなどの硬い材料を選択し、工具の意図された用途に適した厚さを指定します。

- 耐食性と美観が主な焦点である場合:よく研磨されたステンレス鋼部品にCrNまたはTiNコーティングを施すのが優れた選択肢です。

- 厳しい公差を持つ高精度部品が主な焦点である場合:寸法変化を最小限に抑え、すべての重要な機能が仕様内に収まるように、より薄いコーティング(例:1〜2ミクロン)を選択します。

- ユニークな装飾仕上げが主な焦点である場合:基材の準備(研磨対ブラスト)に集中して目的の光沢を実現し、次に色の好みに基づいて材料を選択します。

主要な目標を材料、プロセス、仕上げの適切な組み合わせと一致させることで、PVDコーティングを正確で強力なエンジニアリングツールとして活用できます。

要約表:

| 柱 | 主な選択肢 | 主な利点 |

|---|---|---|

| 材料 | TiN、TiCN、AlTiN、CrN | 硬度、摩耗、耐食性を定義 |

| プロセス | 厚さ (0.5-5µm)、温度、真空 | 密着性、耐久性、寸法適合性を制御 |

| 仕上げ | マット(ビーズブラスト)から高光沢(研磨) | 最終的な美的外観と感触を決定 |

あなたの用途に最適なPVDコーティングを指定する準備はできましたか?

KINTEKは、表面工学のための精密ラボ機器と消耗品を専門としています。切削工具、医療機器、またはハイエンドの消費者製品を開発しているかどうかにかかわらず、当社の専門知識は、優れた性能と美観を実現するための材料、プロセス、および仕上げの最適な組み合わせを選択することを保証します。

今すぐ当社の専門家にお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKが製品の耐久性、耐食性、視覚的魅力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン