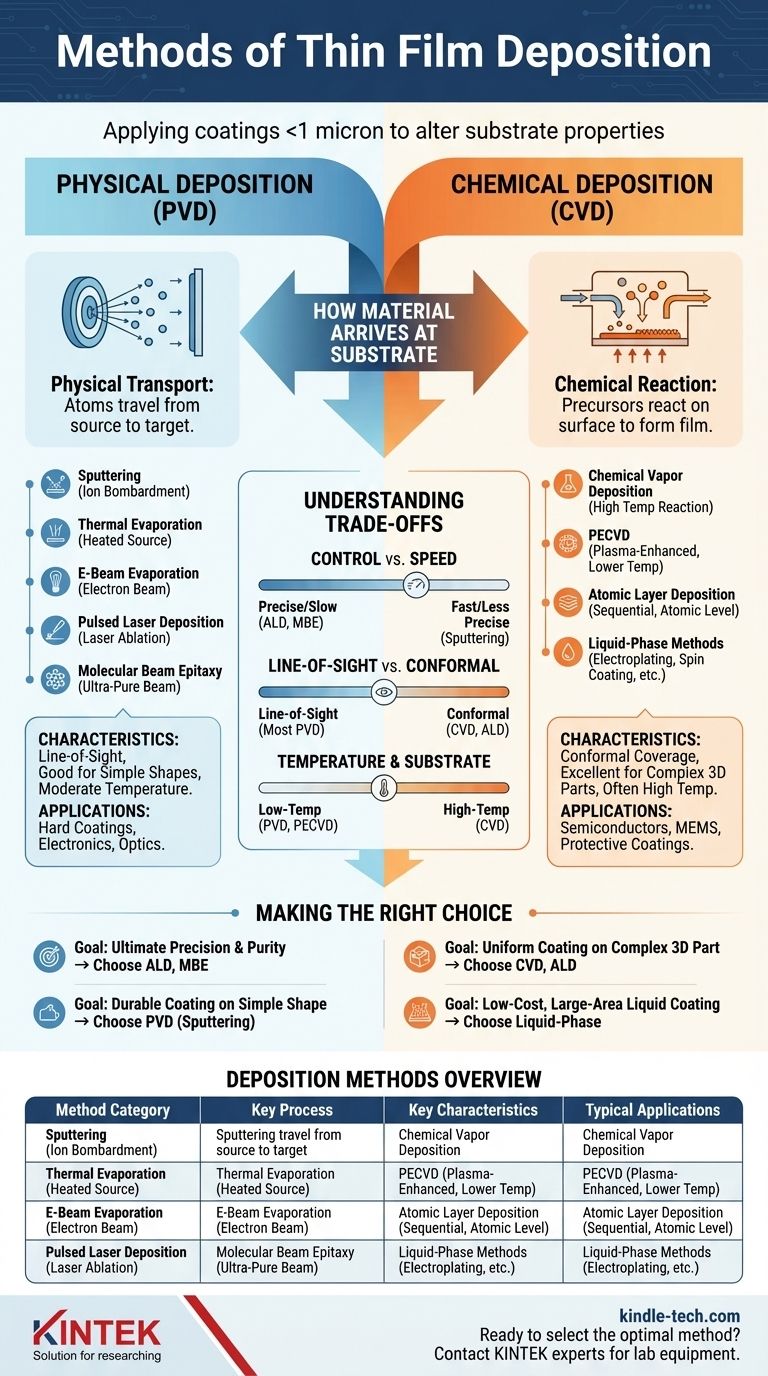

本質的に、薄膜堆積とは、基板の特性を変化させるために、通常1ミクロン未満の厚さの材料コーティングを基板上に適用することです。これを実現する方法は、大きく分けて物理的堆積と化学的堆積の2つの基本的なカテゴリに分類され、それぞれが層を構築するために異なるアプローチを使用します。

決定的な違いは、材料が基板に到達する方法にあります。物理的方法は、ソースからターゲットへ原子を物理的に輸送するのに対し、化学的方法は、基板表面で化学反応を起こして膜を形成する前駆体材料を使用します。

堆積の二本柱:物理的 vs. 化学的

各カテゴリの背後にある基本的なメカニズムを理解することは、半導体、光学、保護コーティングなど、特定の用途に最適なプロセスを選択するための鍵となります。

物理気相成長法(PVD):材料の輸送

PVDプロセスでは、コーティング材料は真空チャンバー内の固体または液体として始まります。エネルギーが印加され、原子または分子の蒸気が生成され、それが真空を通過して基板上に凝縮します。

主要なPVD法には以下が含まれます。

- スパッタリング: コーティング材料のターゲットが高エネルギーイオンによって衝突され、原子が叩き出されて基板上に堆積します。

- 熱蒸着: ソース材料を真空中で加熱して蒸発させ、蒸気がより冷たい基板上で凝縮します。

- 電子ビーム蒸着: 高エネルギー電子ビームをソース材料に照射し、局所的な沸騰と蒸発を引き起こして堆積させます。

- パルスレーザー堆積(PLD): 高出力レーザーがターゲットの表面をアブレーションし、プラズマプルームを生成して基板上に堆積させます。

- 分子線エピタキシー(MBE): この高精度技術は、元素源を蒸発させて超高純度の原子または分子ビームを作成し、基板上に高度に秩序化された結晶膜を形成します。

化学的堆積:前駆体による構築

化学的堆積法では、1つ以上の揮発性の前駆体材料(通常はガスまたは液体)を反応チャンバーに導入します。これらの前駆体は、基板表面で反応または分解して、目的の膜を形成します。

主要な化学的方法には以下が含まれます。

- 化学気相成長法(CVD): 前駆体ガスをチャンバーに導入し、基板表面で高温で反応させて不揮発性の固体膜を形成します。

- プラズマ支援化学気相成長法(PECVD): CVDのバリエーションで、プラズマを使用して前駆体ガスを活性化し、はるかに低温で反応を発生させます。

- 原子層堆積(ALD): 逐次的な自己制限的化学反応を使用して、一度に原子層一つずつ膜を構築する高度に制御されたプロセスです。

- 液相法: 特定の材料に対するより単純な方法には、電気めっき(溶解した金属カチオンを還元するために電流を使用)、ゾル-ゲル、ディップコーティング、スピンコーティング(すべて液体前駆体を適用してから固化させる)があります。

トレードオフの理解

単一の万能な優れた方法はありません。選択は常に、最終製品の性能、コスト、材料適合性など、競合する要件のバランスを取る問題です。

制御 vs. 速度

原子層堆積(ALD)や分子線エピタキシー(MBE)などのプロセスは、膜の厚さと構造に対して比類のない原子レベルの制御を提供します。この精度は、非常に遅く複雑であるという代償を伴います。

対照的に、スパッタリングや熱蒸着などの方法は、原子レベルの精度が主要な懸念事項ではない、より厚いコーティングを適用するためには、一般的にずっと高速で経済的です。

光の直進性 vs. 均一な被覆

ほとんどのPVD技術は「光の直進性(line-of-sight)」であり、コーティング材料がソースから基板へ直線的に移動することを意味します。これにより、アンダーカットや内部表面を持つ複雑な三次元形状を均一にコーティングすることが非常に困難になります。

化学的方法、特にCVDとALDは、均一な(conformal)コーティングを作成するのに優れています。前駆体ガスが複雑な形状の周りを流れることができるため、複雑な部品の露出したすべての表面にわたって非常に均一な膜を堆積させることができます。

温度と基板の感度

従来のCVDは、必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。これは、ポリマーや特定の半導体デバイスなどの熱に弱い基板を容易に損傷する可能性があります。

PVD法やPECVDのような低温バリアントは、堆積が室温に非常に近い温度で発生できるため、熱に敏感な材料により適していることがよくあります。

目標に合わせた適切な選択

最終的な用途が理想的な堆積方法を決定します。主な目的に焦点を当てることで、選択肢を最も適切なカテゴリに絞り込むことができます。

- 究極の精度と膜の純度が主な焦点である場合: 原子層堆積(ALD)や分子線エピタキシー(MBE)などの方法は、原子レベルの制御において業界標準です。

- 単純な形状への耐久性のある機能性コーティングが主な焦点である場合: スパッタリングなどの物理気相成長法(PVD)技術は堅牢で多用途であり、工具への硬質コーティングから電子機器の金属層まで、あらゆるものに広く使用されています。

- 複雑な3D部品への完全に均一なコーティングが主な焦点である場合: 化学気相成長法(CVD)とそのバリアントは、PVD法では達成できない優れた均一な被覆を提供します。

- 液体前駆体からの低コストで大面積のコーティングが主な焦点である場合: スピンコーティングやディップコーティングなどの溶液ベースのプロセスは、ポリマーやゾル-ゲル膜などの材料に対して効率的です。

結局のところ、正しい技術の選択は、材料を物理的に移動させることと、その場で化学的に構築することのどちらが目標に最も適しているかを理解することから始まります。

要約表:

| 方法カテゴリ | 主要プロセス | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | スパッタリング、蒸着 | 光の直進性、単純な形状に適している、中程度の温度 | 硬質コーティング、電子機器、光学 |

| 化学気相成長法(CVD) | CVD、PECVD、ALD | 均一な被覆、複雑な3D部品に優れている、多くの場合高温 | 半導体、MEMS、保護コーティング |

| 液相法 | スピンコーティング、電気めっき | 低コスト、大面積被覆、より単純な装置 | フォトレジスト、ゾル-ゲル膜、装飾コーティング |

プロジェクトに最適な薄膜堆積方法を選択する準備はできましたか? KINTEKの専門家がお手伝いします。当社は、堅牢なPVDスパッタリングシステムから精密なALDリアクターまで、すべての堆積ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。半導体、光学、または保護層におけるお客様の特定の用途に最適なコーティングを実現するために、当社のチームにご相談ください。今すぐ当社のチームに連絡して、お客様固有の要件について話し合い、KINTEKの優位性を見つけてください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 実験室用脱脂・予備焼結用高温マッフル炉