本質的に、薄膜の成膜は、物理気相成長法(PVD)と化学気相成長法(CVD)という2つの主要な技術群に依存しています。これらの方法と、原子層堆積法(ALD)のようなより専門的なアプローチは、現代のエレクトロニクス、光学、材料科学に不可欠な微細な層を作成するための基礎的なプロセスです。各方法は、材料を表面、すなわち「基板」上に移動させますが、その目標達成方法は根本的に異なります。

成膜方法の選択は恣意的ではありません。それは、材料の特性、純度や均一性といった望ましい膜特性、そして半導体製造から保護コーティングに至るまで、特定の用途の要件のバランスを取る戦略的な決定です。

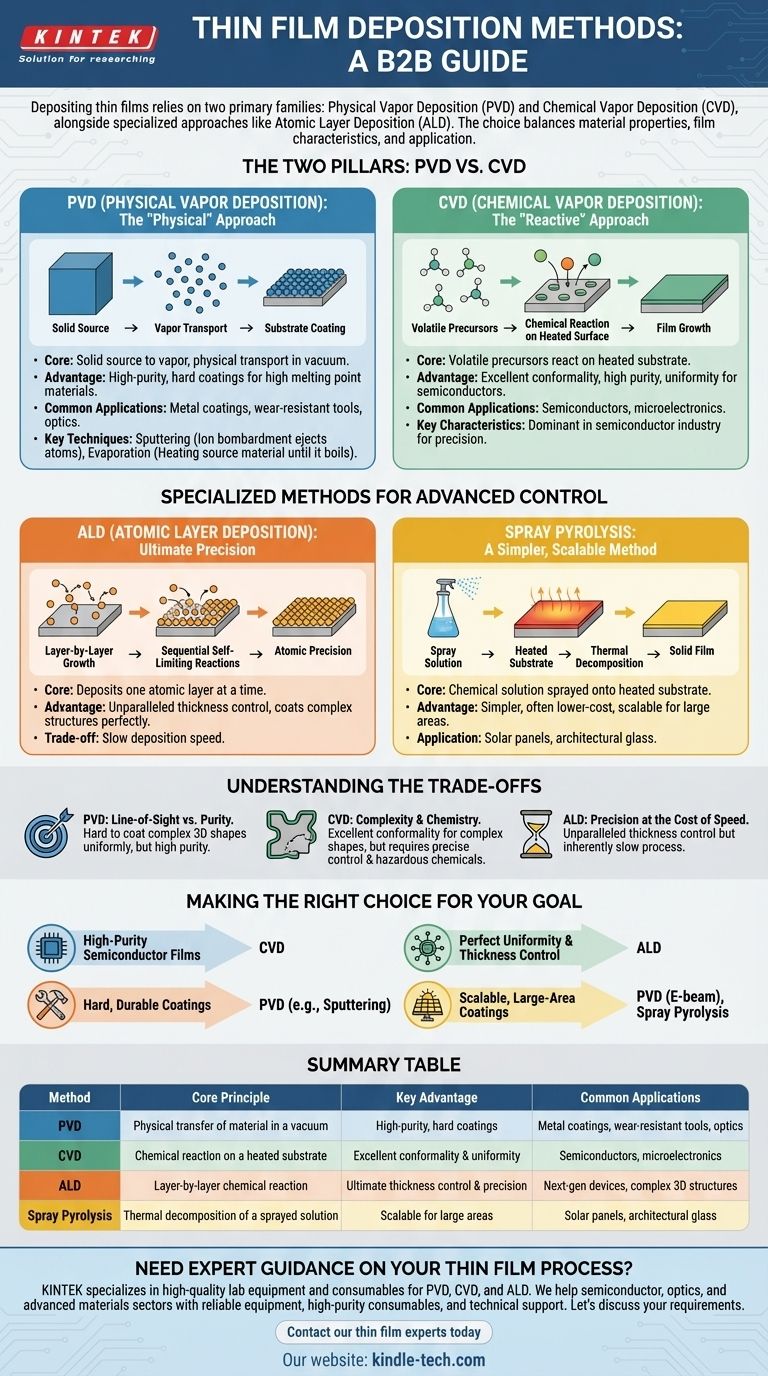

二大柱:PVD 対 CVD

ほとんどすべての薄膜用途は、これら2つの包括的な方法論によって対応されています。1つが物理的プロセスであり、もう1つが化学的プロセスであるという、その核心的な違いを理解することが、適切な技術を選択するための第一歩です。

物理気相成長法(PVD):物理的アプローチ

PVDは、固体原料を蒸気に変換し、真空または低圧環境下で物理的に輸送して基板をコーティングするプロセスです。これは、高度に制御された原子レベルのスプレー塗装のようなものと考えてください。

この方法は、金属やセラミックスなど融点の高い材料を成膜し、硬くて耐摩耗性のあるコーティングを作成する場合に一般的に好まれます。

主要なPVD技術

スパッタリングは、高エネルギーイオンを固体ターゲット材に衝突させて原子を叩き出すPVDプロセスです。叩き出された原子は移動し、基板上に堆積します。マグネトロンスパッタリングは、高品質の光学膜や電気膜に使用される一般的なバリエーションです。

蒸着(エバポレーション)は、真空中で原料を加熱して沸騰させるプロセスです。生成した蒸気が上昇し、より冷たい基板に到達して凝縮し、固体膜を形成します。Eビーム蒸着(電子ビームを使用)は太陽電池に理想的であり、熱蒸着はOLEDディスプレイなどに使用されます。

化学気相成長法(CVD):反応的アプローチ

CVDは、揮発性の化学前駆体を使用し、これらが加熱された基板表面で反応または分解することにより、目的の膜を生成します。PVDが固体材料を物理的に移動させるのに対し、CVDは部品上で直接起こる化学反応を通じて膜を構築します。

CVDは、極めて高純度で均一、かつコンフォーマルな膜を高い精度で生成できるため、半導体業界では主流の方法です。

高度な制御のための専門的な方法

PVDとCVDがほとんどの用途をカバーしていますが、特定の目標を達成するには、精度やスケーラビリティにおいて独自の利点を提供する、より専門的なプロセスが必要となる場合があります。

原子層堆積法(ALD):究極の精度

ALDはCVDの一種であり、材料を一度に原子一層ずつ堆積させます。これは、基板を逐次的な自己制限的(セルフリミッティング)な化学反応にさらすことによって機能します。

この綿密なプロセスは、膜厚に対して比類のない制御を提供し、極めて複雑でアスペクト比の高い構造も完全に均一にコーティングできます。

スプレー熱分解法:よりシンプルでスケーラブルな方法

この技術は、化学溶液を加熱された基板上に噴霧することを含みます。熱により溶液の成分が反応・熱分解し、固体膜が残ります。

これは、原子レベルの精度が主要な懸念事項ではない大面積コーティングに効果的な、よりシンプルで多くの場合低コストな方法です。

トレードオフの理解

単一の万能な優れた方法というものはありません。最適な選択は、常に固有の制限に対する利点のバランスを取ることを伴います。

PVDの妥協点:直進性 対 純度

PVDの主な制限は、それが直進性(ライン・オブ・サイト)プロセスであることです。蒸発した材料は直線的に移動するため、アンダーカットや隠れた表面を持つ複雑な3D形状を均一にコーティングすることは困難です。しかし、非常に高純度のコーティングを生成できます。

CVDの課題:複雑さと化学

CVDは優れたコンフォーマリティ(追従性)を提供し、複雑な形状を均一にコーティングできます。しかし、プロセスはより複雑で、ガス流量、温度、圧力の正確な制御が必要です。また、危険または高価な前駆体化学物質に依存します。

ALD:速度を犠牲にした精度

ALDの主なトレードオフは速度です。膜を原子一層ずつ構築することは本質的に遅いプロセスです。これは、膜厚制御とコンフォーマリティに対する絶対的な必要性が、高いスループットの必要性を上回る場合にのみ選択されます。

目的に合った正しい選択をする

方法の選択は、プロジェクトで達成する必要がある特定の成果に完全に依存します。

- 半導体向けの高純度膜の製造が主な焦点の場合: CVDは、その優れた均一性と複雑なウェーハのトポグラフィーをコーティングできる能力により、業界標準となっています。

- 工具や単純な表面に硬く耐久性のあるコーティングを成膜することが主な焦点の場合: スパッタリングなどのPVD方法は、最も直接的で効果的なアプローチとなることがよくあります。

- 次世代デバイス向けに絶対的な膜厚制御を備えた完全に均一な膜を作成することが主な焦点の場合: ALDは比類のない精度を提供しますが、成膜速度は遅くなります。

- 太陽電池や建築用ガラスなどの用途向けにスケーラブルな大面積コーティングが主な焦点の場合: Eビーム蒸着などの特定のPVD技術や、スプレー熱分解法のようなよりシンプルな方法が非常に適しています。

これらの基本原則を理解することで、単にある方法を選択するだけでなく、特定の工学目標にとって正しい方法を選択できるようになります。

要約表:

| 方法 | 基本原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| PVD(物理気相成長法) | 真空下での材料の物理的移動 | 高純度、硬質コーティング | 金属コーティング、耐摩耗工具、光学 |

| CVD(化学気相成長法) | 加熱された基板上での化学反応 | 優れたコンフォーマリティと均一性 | 半導体、マイクロエレクトロニクス |

| ALD(原子層堆積法) | 層ごとの化学反応 | 究極の膜厚制御と精度 | 次世代デバイス、複雑な3D構造 |

| スプレー熱分解法 | 噴霧された溶液の熱分解 | 大面積へのスケーラビリティ | 太陽電池、建築用ガラス |

薄膜プロセスに関する専門的なガイダンスが必要ですか?

適切な成膜方法の選択は、プロジェクトの成功にとって極めて重要です。KINTEKは、すべての薄膜研究開発ニーズに対応する高品質なラボ機器と消耗品の提供を専門としています。PVD、CVD、ALDのいずれに取り組んでいる場合でも、当社の専門知識が、優れた膜品質、一貫性、性能の達成を支援します。

当社は、半導体、光学、先端材料分野のお客様を以下のような方法で支援しています:

- 正確で再現性のある成膜のための信頼性の高い機器の提供

- 最適な結果を保証するための高純度消耗品(ターゲットや前駆体など)の供給

- プロセスパラメータの最適化と課題克服のための技術サポートの提供

お客様の特定の用途要件について話し合いましょう。 当社の薄膜専門家に今すぐお問い合わせいただき、研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用アンチクラッキングプレス金型

- 実験室用試験ふるいおよびふるい機