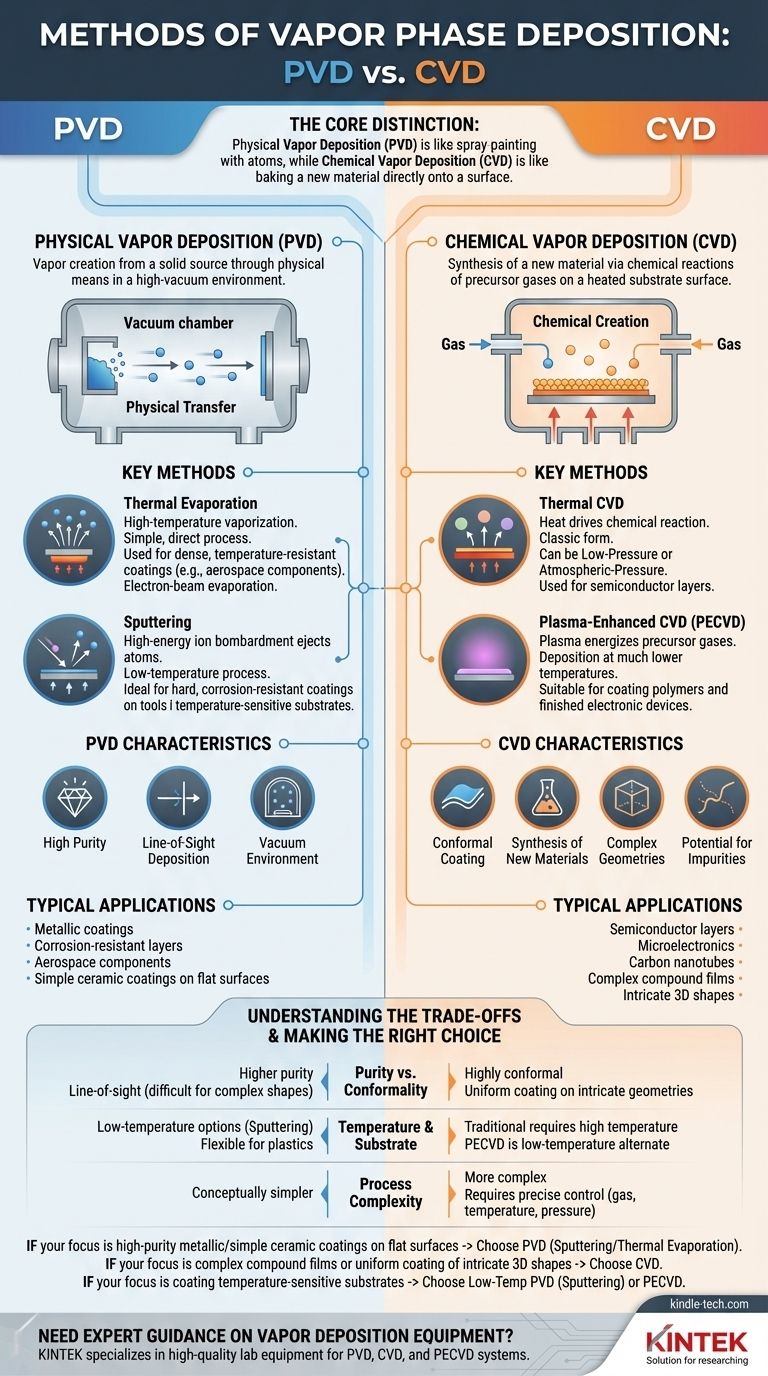

気相堆積は、その核心において、2つの基本的なファミリーに分けられます。物理気相堆積(PVD)と化学気相堆積(CVD)です。PVD法は、蒸発やスパッタリングのような物理的なプロセスを用いて、材料を供給源から基板に転送します。対照的に、CVD法は前駆体ガスからの化学反応を用いて、基板表面に直接新しい材料を成長させます。

決定的な違いは装置ではなく、根底にあるプロセスです。物理気相堆積(PVD)は原子でスプレー塗装するようなもので、化学気相堆積(CVD)は新しい材料を表面に直接焼き付けるようなものです。

気相堆積の二つの柱

気相堆積とは、気体または蒸気状態の材料から表面に薄い固体膜を形成するあらゆるプロセスを指します。物理的および化学的方法の根本的な違いを理解することは、特定の用途に適した技術を選択するための第一歩です。

物理気相堆積(PVD)

PVDプロセスでは、高真空環境下で、純粋に物理的な手段によって固体源材料から蒸気を生成します。結果として得られる膜は、源材料と基本的に同じ化学組成を持ちます。

化学気相堆積(CVD)

CVDプロセスでは、1つまたは複数の揮発性前駆体ガスを反応チャンバーに導入します。これらのガスは加熱された基板上で分解または反応し、新しい材料の固体膜を残します。膜の組成はこの化学反応の結果です。

物理気相堆積(PVD)の詳細

PVDの目的は、原子を供給源ターゲットから基板に物理的に移動させることです。主要な2つの方法は、異なる方法でこれを実現します。

主要な方法:熱蒸着

これは最も単純なPVD技術です。源材料は真空チャンバー内で加熱され、原子が蒸発するのに十分なエネルギーを得ます。これらの気体原子は真空を通過し、より低温の基板上に凝縮して膜を形成します。

例えば、電子ビーム蒸着は、航空宇宙企業が重要な部品に高密度で耐熱性のコーティングを施すために使用されています。

主要な方法:スパッタリング

スパッタリングは熱に依存しません。代わりに、源材料のターゲットが高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃されます。この高エネルギー衝突により、ターゲットから原子が物理的に放出または「スパッタリング」され、それが基板上に堆積します。

この方法は、工具や過酷な環境で使用される他の製品に、非常に硬く耐食性の高いコーティングを施すのに優れています。

化学気相堆積(CVD)の詳細

CVDは根本的に合成のプロセスです。単に材料を移動させるのではなく、基板の表面に新しい材料を作り出します。

核となる原理:表面化学反応

すべてのCVDプロセスにおいて、前駆体ガスは反応チャンバー内の基板上を流れます。システムにエネルギーが加えられ、ガスが熱い表面上で反応または分解し、目的の膜が層ごとに形成されます。

主要な方法:熱CVD

これはCVDの古典的な形態であり、熱が化学反応を促進する唯一のエネルギー源です。その有効性は、表面反応の速度(低圧CVD)またはガスが表面に到達する速度(大気圧CVD)のいずれかによって制限されることがあります。

主要な方法:プラズマCVD(PECVD)

PECVDは、高温のみに依存するのではなく、プラズマを使用して前駆体ガスを活性化します。これにより、はるかに低い温度で堆積が可能になり、激しい熱に耐えられない基板に適しています。

一般的なCVDアプリケーション

CVDは、マイクロチップ内の精密な半導体層や絶縁層を作成するために、エレクトロニクス産業で重要な役割を果たしています。また、カーボンナノチューブやGaNナノワイヤーなどの高度な材料を成長させるためにも頻繁に使用されます。

トレードオフの理解

PVDとCVDのどちらを選択するかは、それぞれの固有の利点と限界を理解する必要があります。

純度 vs. コンフォーマリティ

PVDは、単に源材料を転送するだけなので、一般的に高純度の膜を生成します。しかし、「ラインオブサイト」プロセスであるため、複雑な三次元形状を均一にコーティングすることは困難です。

CVDは、複雑な形状を均一に覆う非常にコンフォーマルなコーティングを作成するのに優れています。トレードオフとして、化学副生成物による不純物の可能性が挙げられます。

温度と基板

従来の熱CVDは非常に高い温度を必要とするため、基板として使用できる材料の種類が限られます。

スパッタリングのようなPVD法やPECVDのような特殊なCVD法は、はるかに低い温度で動作できるため、プラスチックのような熱に敏感な材料のコーティングに大きな柔軟性を提供します。

プロセスの複雑さ

PVDは、多くの場合、概念的に単純で直接的なプロセスです。CVDは、ガス流量、温度、圧力の精密な制御が必要であり、多くの場合、より高いオペレーターのスキルが要求されるため、より複雑になる可能性があります。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、最適な堆積方法が決まります。

- 高純度の金属または単純なセラミックコーティングを比較的平坦な表面に施すことが主な目的の場合:PVD、特にスパッタリングまたは熱蒸着が、多くの場合、最も直接的で効果的な選択肢です。

- 複雑な化合物膜(窒化ケイ素など)を作成したり、複雑な3D形状を均一にコーティングしたりすることが主な目的の場合:CVDがほぼ確実に優れた技術です。

- 熱に敏感な基板(ポリマーや完成した電子デバイスなど)をコーティングすることが主な目的の場合:低温PVD法(スパッタリングなど)またはプラズマCVD(PECVD)のような特殊な技術が最良の選択肢です。

最終的に、物理的な転送が必要なのか、それとも化学的な生成が必要なのかを理解することが、気相堆積の世界をナビゲートする鍵となります。

要約表:

| 方法 | プロセスタイプ | 主な特徴 | 典型的な用途 |

|---|---|---|---|

| 物理気相堆積(PVD) | 物理的転送 | ラインオブサイト堆積、高純度、真空環境 | 金属コーティング、耐食性層、航空宇宙部品 |

| 化学気相堆積(CVD) | 化学反応 | コンフォーマルコーティング、複雑な形状、新材料の合成 | 半導体層、マイクロエレクトロニクス、カーボンナノチューブ |

| 熱蒸着 | PVD | 単純なプロセス、高温蒸発 | 高密度、耐熱性コーティング |

| スパッタリング | PVD | 低温プロセス、非熱原子放出 | 硬質コーティング、工具、熱に敏感な基板 |

| プラズマCVD(PECVD) | CVD | 低温操作、プラズマ支援反応 | ポリマーコーティング、完成電子デバイス |

気相堆積装置に関する専門家の指導が必要ですか?

PVDとCVDの方法を選択することは、薄膜アプリケーションの成功にとって非常に重要です。KINTEKは、あらゆる気相堆積ニーズに対応する高品質の実験装置と消耗品を専門としています。

KINTEKが提供するもの:

- 高純度金属コーティング用先進PVDシステム

- 複雑な材料合成用精密CVDリアクター

- 熱に敏感な基板用プラズマCVD装置

- 半導体、航空宇宙、研究用途向け完全ソリューション

お客様の特定の要件に最適な堆積方法を選択できるよう、当社の専門家がお手伝いします。

今すぐKINTEKにお問い合わせください お客様のプロジェクトについて話し合い、当社の気相堆積ソリューションがお客様の研究と生産成果をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉