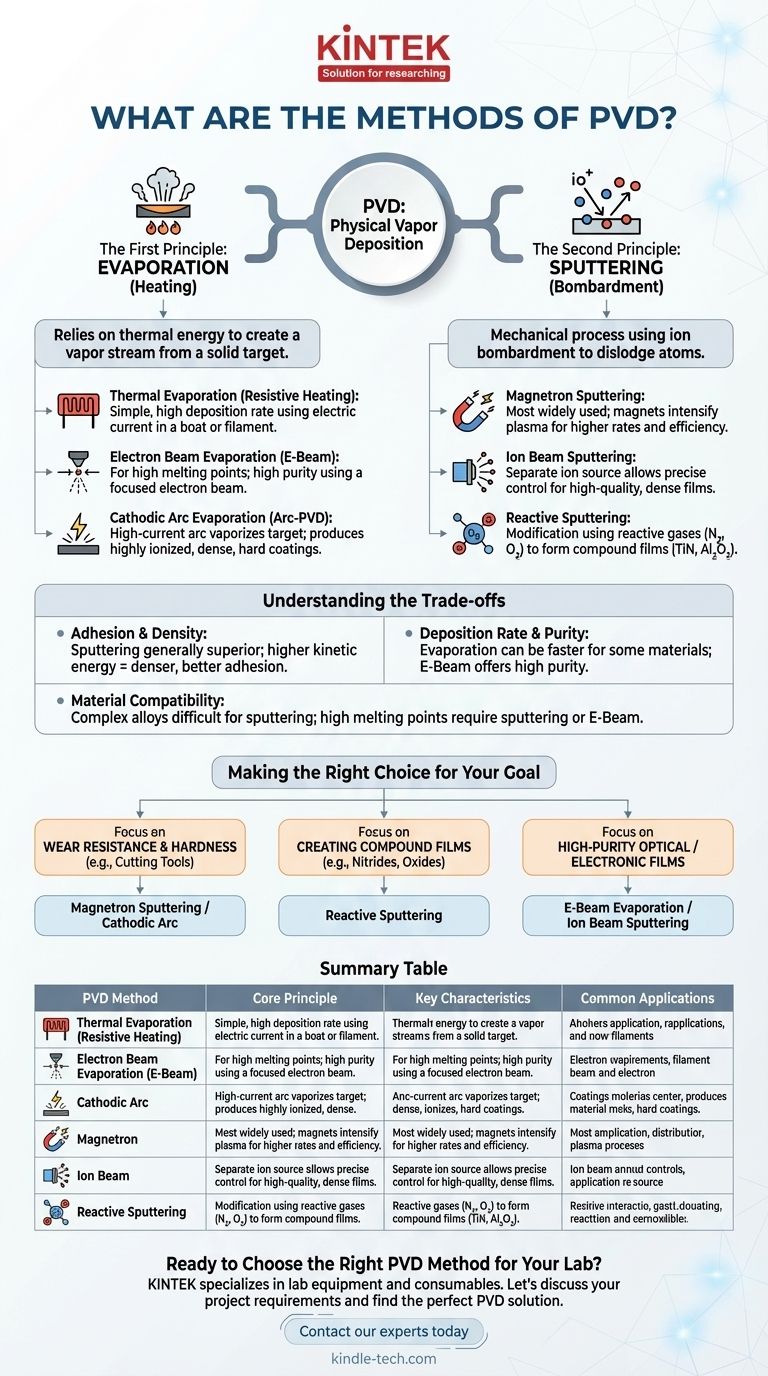

物理蒸着(PVD)の主要な方法は、蒸着とスパッタリングという2つの明確なカテゴリに分類されます。最も一般的な工業技術には、マグネトロンスパッタリング、アーク蒸着、熱蒸着があり、それぞれが固体材料を蒸気に変換し、高性能な薄膜として堆積させるように設計されています。

PVD方法の決定的な違いは、使用される特定の装置ではなく、採用される物理的原理にあります。最終的な選択は、2つの行動のいずれかに帰着します。材料が蒸発するまで加熱するか、イオンで衝撃を与えて原子を弾き飛ばすかです。

第一の原理:蒸着

蒸着技術は、熱エネルギーを利用して蒸気流を生成します。ターゲットと呼ばれる固体源材料は、高真空中で加熱され、原子が十分なエネルギーを得て沸騰または昇華して気相になり、その後基板上に凝縮します。

熱蒸着(抵抗加熱)

これは最も単純なPVD方法の1つです。高抵抗のボートまたはフィラメントに電流を流し、源材料を加熱して蒸発させます。

電子ビーム蒸着(E-Beam)

融点が非常に高い材料の場合、電子ビームが熱源として使用されます。高強度の電子ビームが磁気的に誘導されてターゲット材料に衝突し、局所的に強い熱スポットを生成し、高純度の蒸気流を発生させます。

アーク蒸着(Arc-PVD)

この方法では、高電流、低電圧の電気アークを使用してターゲット材料を蒸発させます。アークは、カソード(ターゲット)表面に小さく高エネルギーの放射スポットを生成し、材料を局所的に加熱・蒸発させ、高密度で硬いコーティングをもたらす高イオン化蒸気を生成します。

第二の原理:スパッタリング

スパッタリングは、熱的なプロセスではなく、機械的なプロセスです。高エネルギーイオンからの運動量伝達を利用して、ターゲット材料の表面から原子を弾き飛ばす(「スパッタリング」する)ことで行われます。通常、プラズマがこれらの衝突イオンの安定した供給源として使用されます。

マグネトロンスパッタリング

これは今日、おそらく最も広く使用されているPVD技術です。ターゲットの背後に磁石を配置して、その表面近くに電子を閉じ込めます。これによりプラズマが強化され、イオン衝突率が大幅に高まり、より高速で効率的な成膜プロセスが可能になります。

イオンビームスパッタリング

この技術では、イオン源がターゲットとは別になっています。イオンビームが生成され、ターゲットに向かって加速されることで、衝突イオンのエネルギーとフラックスを精密に制御できます。これにより、非常に高品質で高密度の膜を作成できます。

反応性スパッタリング

反応性スパッタリングは、単独の方法ではなく、通常はマグネトロンスパッタリングなどの別のスパッタリングプロセスを修正したものです。反応性ガス(窒素や酸素など)が意図的に真空チャンバーに導入されます。スパッタされた金属原子がこのガスと反応して、基板上に窒化チタン(TiN)や酸化アルミニウム(Al₂O₃)などの化合物膜を直接形成します。

トレードオフの理解:蒸着 vs スパッタリング

どちらの原理も普遍的に優れているわけではなく、選択は最終的なコーティングの望ましい特性に完全に依存します。

密着性と密度

スパッタリングは一般的に、より高密度で密着性の高いコーティングを生成します。スパッタされた原子は、蒸着された原子よりもはるかに高い運動エネルギーで基板に到達し、表面に効果的に埋め込まれて、より高密度の膜構造を作り出します。

成膜速度と純度

蒸着は、特定の材料に対してより高い成膜速度を提供できるため、厚いコーティングにはより効率的です。特に電子ビーム蒸着は、熱源が高度に局所化されているため、非常に高純度の膜を生成できます。

材料適合性

一部の複雑な合金は、ある元素が別の元素よりも容易にスパッタされるため、均一にスパッタリングすることが難しい場合があります。逆に、一部の材料は単純な熱蒸着には融点が高すぎるため、スパッタリングまたはE-beam蒸着が必要になります。

目標に合った正しい選択をする

正しいPVD方法を選択するには、プロセスの能力をアプリケーションの主要な要件と一致させる必要があります。

- 耐摩耗性と硬度を重視する場合(例:切削工具):マグネトロンスパッタリングまたはアーク蒸着は、それらが生成する高密度で密着性の高い膜のため、主要な工業的選択肢です。

- 化合物膜(例:窒化物、酸化物)の作成を重視する場合:反応性スパッタリングは、成膜中にこれらの化合物を形成するように設計されているため、指定されたプロセスです。

- 高純度の光学膜または電子膜を重視する場合:電子ビーム蒸着またはイオンビームスパッタリングは、汚染と膜特性に対して最高度の制御を提供します。

加熱と衝撃という核となる原理を理解することが、特定のアプリケーションに最適なPVD方法を選択するための鍵となります。

要約表:

| PVD方法 | 核となる原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 熱蒸着 | 加熱(抵抗) | 単純、高成膜速度 | 基礎研究用薄膜 |

| 電子ビーム(E-Beam)蒸着 | 加熱(電子ビーム) | 高純度、高融点材料 | 光学コーティング、電子機器 |

| アーク蒸着 | 加熱(電気アーク) | 高イオン化蒸気、高密度/硬質コーティング | 耐摩耗工具 |

| マグネトロンスパッタリング | 衝撃(プラズマ) | 高密度、優れた密着性、多用途 | 装飾用、機能性コーティング |

| イオンビームスパッタリング | 衝撃(イオンビーム) | 精密制御、高品質膜 | 精密光学、半導体 |

| 反応性スパッタリング | 衝撃 + 化学反応 | 化合物膜を形成(例:TiN) | 硬質、装飾用コーティング |

あなたの研究室に最適なPVD方法を選ぶ準備はできていますか?

特定の膜特性(硬度、純度、密着性など)を達成するためには、理想的なPVD技術を選択することが不可欠です。蒸着とスパッタリングのどちらを選択するかは、アプリケーションの目標に完全に依存します。

KINTEKは実験室設備と消耗品を専門とし、お客様が成功するために必要な専門知識と信頼性の高いPVDソリューションを提供しています。当社は、お客様の研究室がこれらの技術的な決定を乗り越え、効率と結果を向上させるお手伝いをします。

お客様のプロジェクト要件について話し合い、最適なPVDソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 半球底タングステンモリブデン蒸着用ボート