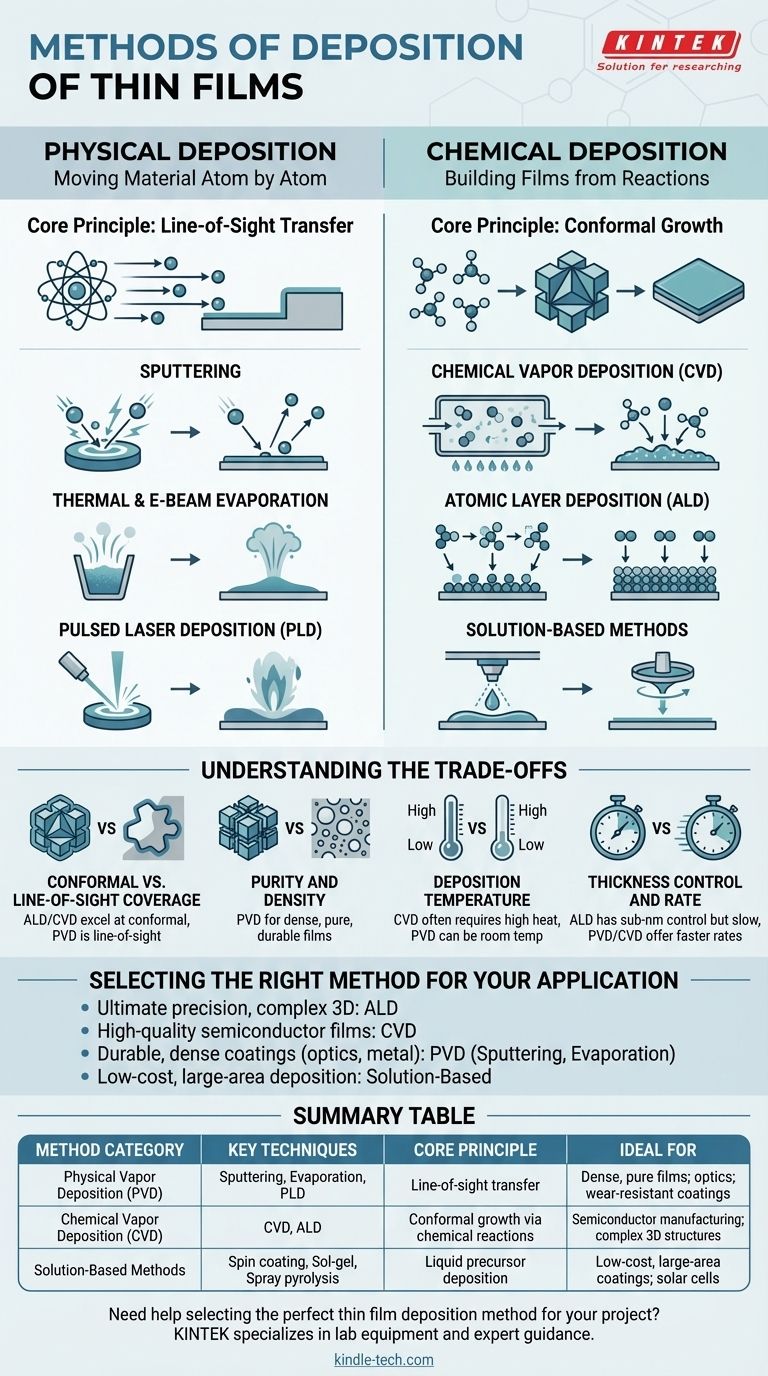

薄膜を成膜する主要な方法は、大きく分けて物理成膜と化学成膜の2つのカテゴリーに分類されます。スパッタリングや蒸着のような物理的方法は、材料をソースから基板へ物理的に移動させることを含みますが、化学気相成長法(CVD)のような化学的方法は、化学反応を利用して基板表面に直接膜を形成します。

成膜技術の選択は、「最良の」方法を見つけることではなく、根本的なトレードオフを理解することにあります。物理的方法は汎用性と高純度膜を提供し、化学的方法は複雑な構造のコーティングに対して比類のないコンフォーマリティと精度を提供します。

物理成膜:原子単位で材料を移動させる

物理気相成長法(PVD)は、真空中で材料を気相に変換し、その後基板上に凝縮させて薄膜を形成する技術群を指します。このプロセスは、原子や分子を使った微細なスプレー塗装のようなものです。

コア原理:直進転送

ほとんどのPVDプロセスでは、気化した材料はソースから基板へ直線的に移動します。これは直進成膜(line-of-sight deposition)として知られています。

スパッタリング

スパッタリングは、通常プラズマからの高エネルギーイオンを使用して、「ターゲット」として知られるソース材料を衝撃します。この衝突によりターゲットから原子が放出され、それが移動して基板上に堆積します。マグネトロンスパッタリングは、磁場を利用して効率を高める一般的な強化技術です。

熱蒸着および電子ビーム蒸着

これらの方法は、高真空中でソース材料を加熱し、蒸発させることを含みます。結果として生じる蒸気は移動し、より冷たい基板上に凝縮します。熱蒸着は抵抗加熱を使用し、電子ビーム(e-beam)蒸着は高エネルギーの電子ビームを使用してソースを溶融および蒸発させます。

パルスレーザー堆積(PLD)

PLDでは、高出力のパルスレーザーがターゲットに集束されます。この強烈なエネルギーがターゲットから材料をアブレーション(吹き飛ばし)、プラズマプルームを生成し、それが膨張して近くの基板上に薄膜を堆積させます。

化学成膜:反応から膜を構築する

化学成膜方法は、化学反応を通じて基板上に固体膜を形成します。膜の原子は、気相または液相の前駆体分子によって供給されます。

コア原理:コンフォーマル成長

これらの方法は、露出したすべての表面で起こりうる化学反応に依存するため、コンフォーマルコーティングの作成に優れています。これは、直進的なPVDに見られるシャドウイング効果なしに、複雑な3次元構造を均一にコーティングできることを意味します。

化学気相成長法(CVD)

CVDは半導体産業の礎石です。前駆体ガスが反応チャンバーに導入され、そこで分解し、加熱された基板上で反応して目的の膜を形成します。その高い精度は、集積回路の製造に理想的です。

原子層堆積(ALD)

ALDはCVDの一種であり、究極の膜厚制御レベルを提供します。連続的で自己制限的な化学反応を利用して、一度に単一の原子層を堆積させます。これにより、完璧なコンフォーマリティとオングストロームレベルまでの精密な膜厚制御が可能です。

溶液ベース(液相)の方法

これらの低コストな方法は、液体化学前駆体を使用します。技術には、液体膜を広げるために基板を高速で回転させるスピンコーティング、ゲル状のネットワークを形成するために化学溶液を使用するゾルゲル、化学反応を誘発するために熱い基板に溶液を噴霧するスプレー熱分解などがあります。

トレードオフを理解する

適切な成膜方法を選択するには、いくつかの重要な要素のバランスを取る必要があります。単一の最良の技術はなく、最適な選択はアプリケーションの要件に完全に依存します。

コンフォーマル対直進的なカバレッジ

CVDやALDのような化学的方法は、コンフォーマルなカバレッジに優れており、溝、穴、複雑な3Dオブジェクトを均一にコーティングします。PVD方法は主に直進的であり、隠れた表面や深い特徴をコーティングするのに苦労します。

純度と密度

PVD技術、特にスパッタリングは、非常に高密度で純粋で耐久性のある膜を製造することで知られています。これにより、光学コーティング、工具の保護層、電子機器の金属配線に理想的です。

成膜温度

CVDプロセスは、必要な化学反応を促進するために高い基板温度を必要とすることがよくあります。これは、温度に敏感な基板にとっては制限となる可能性があります。多くのPVDプロセスは、室温またはその付近で実行できます。

膜厚制御と速度

ALDは比類のないサブナノメートルレベルの膜厚制御を提供しますが、非常に遅いプロセスです。CVDとPVDは、優れた制御(時間とモニタリングを通じて)と製造に適したはるかに速い成膜速度の良好なバランスを提供します。

アプリケーションに適した方法の選択

最終的な選択は、性能、コスト、および膜に必要とされる特定の特性のバランスを取ることによって決まります。

- 究極の精度と複雑な3D構造への完璧なコンフォーマルコーティングが主な焦点である場合:ALDは、その遅い速度にもかかわらず、決定的な選択肢です。

- 半導体製造用の高品質で高純度な膜が主な焦点である場合:CVDは、その精度、純度、確立されたプロセス信頼性により、業界標準です。

- 光学、耐摩耗性、または金属層用の耐久性のある高密度コーティングが主な焦点である場合:スパッタリングや電子ビーム蒸着のようなPVD方法は、比類のない性能と汎用性を提供します。

- 太陽電池や単純な電子機器のようなアプリケーション向けの低コストで大面積の成膜が主な焦点である場合:スピンコーティングやスプレー熱分解のような溶液ベースの方法は、スケーラブルで費用対効果の高いパスを提供します。

これらの基本的な成膜原理を理解することで、原子から材料を設計するために必要な正確なツールを選択できるようになります。

要約表:

| 方法カテゴリー | 主要な技術 | コア原理 | 理想的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | スパッタリング、蒸着、PLD | 直進転送 | 高密度、高純度膜;光学;耐摩耗性コーティング |

| 化学気相成長法(CVD) | CVD、ALD | 化学反応によるコンフォーマル成長 | 半導体製造;複雑な3D構造 |

| 溶液ベースの方法 | スピンコーティング、ゾルゲル、スプレー熱分解 | 液体前駆体成膜 | 低コスト、大面積コーティング;太陽電池 |

プロジェクトに最適な薄膜成膜方法の選択でお困りですか? KINTEKは、実験装置と消耗品に特化しており、PVD、CVD、ALDシステムに関する専門的なガイダンスでラボのニーズに応えます。当社のチームが、半導体、光学、研究など、お客様のアプリケーションに合わせた精密で高品質な膜を実現するお手伝いをいたします。今すぐお問い合わせください。お客様の具体的な要件について話し合い、KINTEKが薄膜成膜プロセスをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料