明白な化学的危険性以外にも、化学気相成長法(CVD)の主な危険性は、その厳しいプロセス条件と重大な運用上の制約に根ざしています。これらには、毒性の高い、または自然発火性の前駆体ガスの使用、極度の熱による材料損傷のリスク、および多成分材料またはバルク材料の品質を制御する上での根本的な課題が含まれます。

CVDは薄膜堆積において比類のない精度を提供しますが、その真のリスクは実験室の外にあります。このプロセスは運用上要求が厳しく、装置のサイズと高温によって制限され、重大な品質管理上の課題を提示する可能性があり、普遍的なソリューションというよりも特殊なツールとなっています。

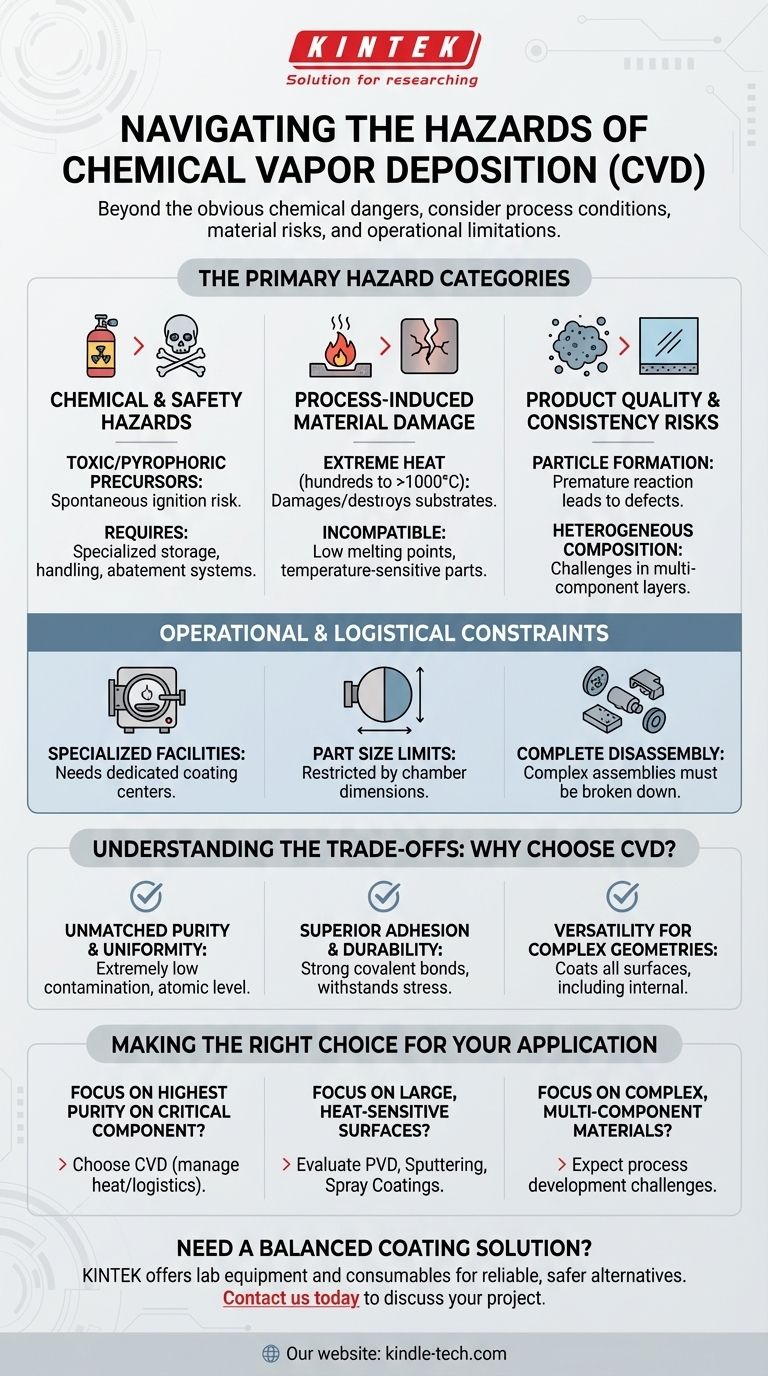

主な危険カテゴリー

CVDのリスクを完全に評価するには、化学的安全性を超えて、材料、プロセス、およびプロジェクトの成果に対する危険性を考慮する必要があります。

### 化学的および安全上の危険性

CVDにおける最も差し迫った危険は、前駆体材料に由来します。多くのCVDプロセスは、有毒、可燃性、腐食性、さらには自然発火性(空気と接触すると自然に発火する)のガスに依存しています。

このため、高度に専門化された保管、取り扱いプロトコル、供給システム、および排ガス処理(アバートメント)システムが必要となり、これらすべてが複雑さとコストを増加させます。多くの用途において、安全で非毒性の前駆体がないことは、この技術の根本的な課題です。

### プロセス誘発性の材料損傷

CVDは多くの場合、高温プロセスであり、しばしば数百度、あるいは千度を超える温度で動作します。この熱負荷は、コーティングしようとしている基板自体を損傷または破壊する可能性があります。

融点が低い材料、特定の熱処理を受けた材料、または温度に敏感な電子部品は、熱CVD法と互換性がないことがよくあります。この単一の要因により、CVDが多くの用途で実行可能な選択肢から即座に除外される可能性があります。

### 製品の品質と一貫性のリスク

重大な運用上の危険は、低品質または一貫性のない膜が生成されるリスクです。堆積中に、前駆体ガスがガス相で時期尚早に反応し、硬い凝集体または粒子を形成する可能性があります。これらの粒子は膜に混入し、欠陥を生じさせ、材料の品質を損なう可能性があります。

さらに、複数の材料から膜を作成する場合、前駆体間の蒸気圧と反応速度のわずかな違いが不均一な組成につながる可能性があります。完全に均一な多成分層を達成することは、重大な工学的課題です。

運用上およびロジスティクス上の制約

CVDを実装する際の実際的な現実も、プロジェクトのタイムラインと予算に対する別の「危険」をもたらします。これらは、技術的な課題と同じくらい重要であることがよくあります。

### 特殊な設備の必要性

CVDは持ち運び可能なプロセスではありません。専用の真空チャンバー内で、専門のコーティングセンターで実行する必要があります。これにより、輸送と取り扱いのロジスティクス上の問題がすぐに発生します。

コーティングできる部品のサイズも、利用可能な真空チャンバーの寸法によって厳密に制限されます。非常に大きな表面をコーティングすることは、標準的なCVD装置では非現実的または不可能な場合が多いです。

### 部品分解の要件

CVDは非視線プロセスであり、露出したすべての表面をコーティングするため、複雑なアセンブリはコーティング前に個々のコンポーネントに完全に分解する必要があります。

これにより、プロセス前の分解とプロセス後の再組み立ての両方で、かなりの人件費とロジスティクス上の複雑さが増します。また、この広範な取り扱い中に損傷や損失のリスクも生じます。

トレードオフの理解:リスクがあるにもかかわらずCVDを選択する理由

これらの重大な危険と制約を考慮すると、CVDを使用するという決定は、明確なトレードオフの問題です。このプロセスは、その独自の利点が不可欠であり、リスクを上回る場合に選択されます。

### 比類のない純度と均一性

CVDの核となる利点は、優れた均一性を持つ非常に高純度の薄膜を生成できることです。このプロセスは原子または分子の前駆体から構築されているため、汚染レベルを極めて低く保つことができます。

### 優れた密着性と耐久性

CVDの中心にある化学反応は、コーティングと基板の間に強力な共有結合を形成します。これにより、極度の応力や温度変化に耐えることができる、非常に耐久性があり密着性の高い層が生成されます。

### 複雑な形状への汎用性

視線プロセス(物理気相成長法など)とは異なり、CVDの前駆体ガスは拡散し、複雑な部品のすべての表面を均一にコーティングできます。これにより、他の多くの方法では不可能な、複雑なコンポーネントの内部表面をコーティングするのに理想的です。

アプリケーションに適した選択をする

最終的な決定は、主要な技術的およびビジネス上の目標に基づいて行われる必要があります。

- 主要な焦点が、重要なコンポーネントで最高の純度と均一性を達成することである場合:高温と分解のロジスティクス要件を管理できる限り、CVDは多くの場合、優れた選択肢です。

- 主要な焦点が、大きな単純な表面または熱に敏感な材料をコーティングすることである場合:物理気相成長法(PVD)、スパッタリング、またはスプレーコーティングなどの代替の低温プロセスを強く検討する必要があります。

- 主要な焦点が、正確な化学量論を持つ複雑な多成分材料を合成することである場合:最終組成の制御はCVDにおける既知の困難であるため、重大なプロセス開発の課題に備えてください。

最終的に、CVDを汎用ソリューションではなく、特殊な高性能ツールとして捉えることが、その力をうまく活用するための鍵となります。

要約表:

| 危険カテゴリー | 主なリスク |

|---|---|

| 化学的および安全性 | 特殊な取り扱いを必要とする、有毒、可燃性、または自然発火性の前駆体ガス。 |

| 材料損傷 | 極度のプロセス熱が、温度に敏感な基板を損傷または破壊する可能性がある。 |

| 製品品質 | 多材料膜における粒子欠陥および不均一な組成のリスク。 |

| 運用上の制約 | 部品サイズによる制限、分解の必要性、および特殊な施設へのアクセス。 |

性能と安全性のバランスが取れたコーティングソリューションが必要ですか? CVDの危険性は重大ですが、適切な設備と専門知識がすべてを左右します。KINTEKは、信頼性の高い、より安全な代替手段と専門的なガイダンスを提供し、研究室のニーズに応えるラボ機器と消耗品を専門としています。当社のスペシャリストが、お客様の特定の材料とアプリケーションに最適な堆積技術を選択するお手伝いをいたします。今すぐお問い合わせください。プロジェクトについて話し合い、成功と安全な結果を確実にしましょう!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉