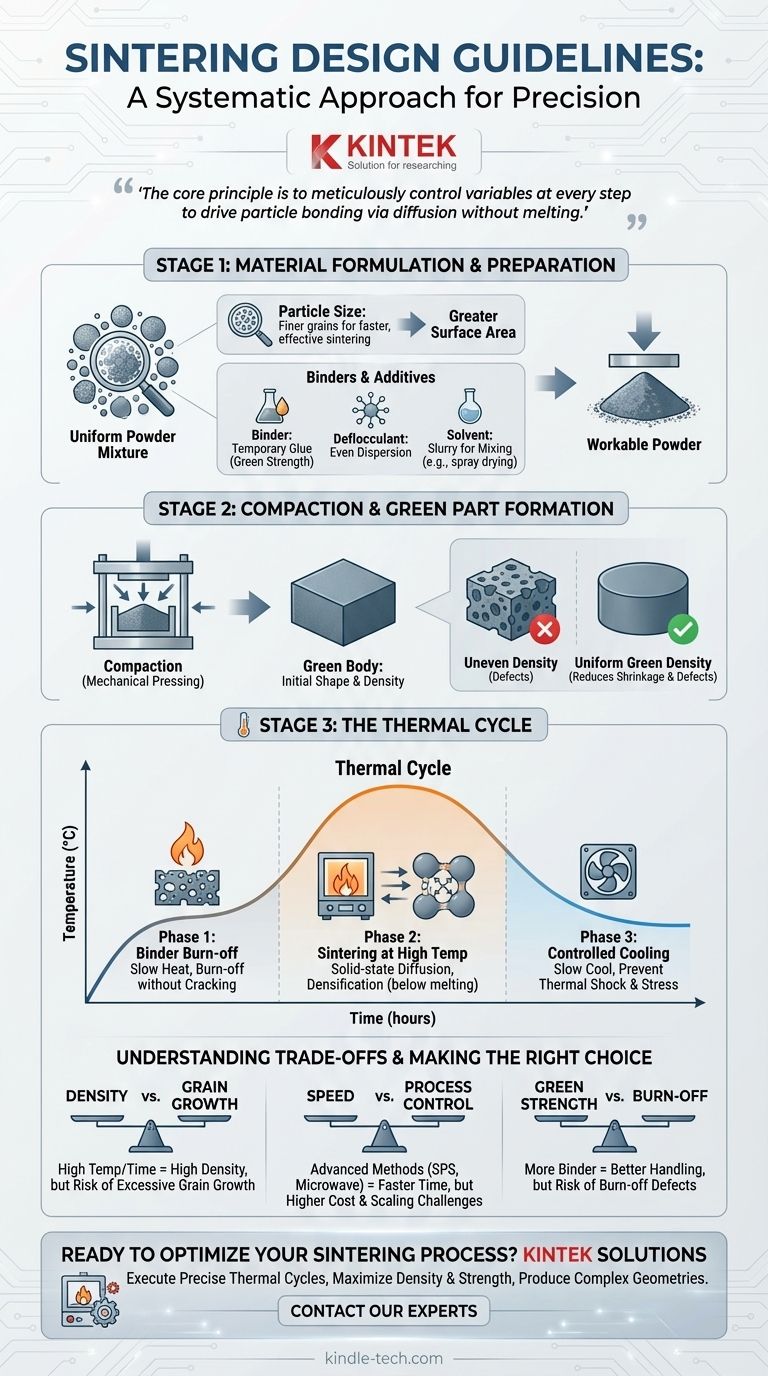

効果的な焼結設計は、単一のチェックリストではなく、原材料の配合、初期部品の成形、正確な熱サイクルの実行という3つの重要な段階に焦点を当てた体系的なアプローチです。各段階には、最終製品の密度、強度、構造的完全性に直接影響する重要な決定が含まれます。

焼結設計の核心原則は、初期の粉末特性から最終的な冷却速度に至るまで、あらゆる段階で変数を綿密に制御し、材料を溶融させることなく拡散によって粒子結合を促進することです。

ステージ1:材料の配合と準備

焼結部品の基礎は、それが作られる粉末です。ここでの選択は、プロセス全体を通して材料の挙動を決定します。

ベース粉末の選択

設計の主要な特性は粒度です。粒度が細かいほど、一般的に焼結が速く効果的になります。これは、粒子を結合させる拡散の駆動力となる表面積が大きくなるためです。

バインダーと添加剤の配合

純粋な粉末は、しばしばその形状をうまく保持しません。加工可能な混合物を作成するために、通常、いくつかの成分が添加されます。

- バインダー:焼結前の(「グリーン」)状態の部品に強度を与える一時的な接着剤として機能します。

- 解凝剤:粉末粒子が混合物中に均一に分散され、凝集を防ぐのに役立ちます。

- 溶媒(例:水):混合および処理が容易なスラリーを作成します。これは、スプレードライなどの方法で、プレス準備ができた均一で流動性のある粉末を作成するためによく使用されます。

ステージ2:圧縮とグリーン部品の成形

この段階で、部品は初期の形状と密度を得ます。目標は、熱を加える前に粉末粒子をできるだけ密接に配置することです。

圧縮の目的

通常、金型での機械的プレスによって行われる圧縮は、「グリーンボディ」を作成します。主な目的は、粒子間の接触を増やし、大きな空隙を排除することです。

均一なグリーン密度の達成

より高く、より均一なグリーン密度は、重要な設計目標です。これにより、焼結中に必要な収縮量が減少し、処理時間が最小限に抑えられ、最終部品の反りやひび割れなどの欠陥を防ぐのに役立ちます。

ステージ3:熱サイクル(焼結)

これはプロセスの核心であり、グリーンボディが固体で凝集性のある構造に変換されます。熱サイクルは、明確な段階で設計されなければなりません。

フェーズ1:バインダー焼却

主焼結が始まる前に、部品はゆっくりと低温に加熱されます。この重要なステップは、内部欠陥を生じさせることなく、バインダーやその他の添加剤を焼却するように設計されています。バインダーを急ぎすぎると、部品にひびが入る可能性があります。

フェーズ2:高温での焼結

温度は材料の融点以下の点まで上昇します。この温度で、熱的に活性化された固相拡散が発生します。原子は粒子間の境界を越えて移動し、「ネック」を形成して粒子を結合させ、部品を緻密化させます。

フェーズ3:制御された冷却

最終段階は、部品を室温まで冷却することです。冷却速度は、熱衝撃や内部応力の導入を防ぐために慎重に制御する必要があります。これらは部品の機械的特性を損なう可能性があります。

トレードオフの理解

効果的な設計には、競合する要因のバランスを取る必要があります。単一の「最良」の方法はなく、特定の用途に最も適切な方法があるだけです。

密度 vs. 粒成長

最大密度を達成するには、より高い温度またはより長い焼結時間が必要となることがよくあります。しかし、これらの同じ条件は、過度の粒成長を引き起こす可能性があり、より小さな粒子がより大きな粒子に合体し、これが靭性などの材料特性に悪影響を与えることがあります。

速度 vs. プロセス制御

スパークプラズマ焼結(SPS)やマイクロ波焼結のような高度な方法は、従来の炉加熱と比較して処理時間を劇的に短縮できます。トレードオフは、多くの場合、設備コストと、非常に大型または複雑な部品に対するスケールアップ能力にあります。

グリーン強度 vs. 焼却

より高い割合のバインダーを使用すると、グリーン部品がより堅牢になり、取り扱いが容易になります。ただし、これにより焼却しなければならない材料の量が増加し、焼却段階が完全に設計および実行されない場合、欠陥のリスクが高まります。

目標に合った適切な選択をする

特定の設計決定は、部品の主要な目的に基づいて行われるべきです。

- 最大密度と強度に重点を置く場合:微細な粒子の粉末を使用し、加熱前に可能な限り最高のグリーン密度を達成するために圧縮圧力を最適化することを優先してください。

- 複雑な形状の製造に重点を置く場合:バインダーの選択に細心の注意を払い、ひび割れや歪みを防ぐために、ゆっくりと制御されたバインダー焼却サイクルを設計してください。

- プロセス効率とコストに重点を置く場合:グリーン密度を最大化することに集中し、必要な焼結時間と温度を削減してください。これらはエネルギー消費の主要な要因です。

これらの段階を一連の相互に関連する設計選択として理解することで、焼結部品の最終的な特性を正確に制御できるようになります。

要約表:

| 焼結設計段階 | 主要な設計焦点 | 主な目標 |

|---|---|---|

| ステージ1:材料配合 | 粒度、バインダー/添加剤の選択 | 均一で加工可能な粉末混合物の作成 |

| ステージ2:圧縮 | 圧力印加、グリーン密度の均一性 | 「グリーンボディ」における高密度で均一な粒子接触の達成 |

| ステージ3:熱サイクル | 焼却、焼結、冷却中の正確な温度制御 | 拡散による粒子結合を促進し、最終的な密度と強度を実現 |

焼結プロセスの最適化準備はできていますか?

焼結部品の密度、強度、形状の完璧なバランスを達成するには、正確な制御と適切な設備が必要です。KINTEKは、焼結の厳しい要求に応えるために設計された高度なラボ用炉と消耗品を専門としています。

当社は、お客様を支援するためのツールと専門知識を提供します。

- 最適なバインダー焼却と粒子拡散のための正確な熱サイクルを実行します。

- 均一な加熱を保証する設備で密度と強度を最大化します。

- プロセスのあらゆる段階を制御することで、複雑な形状を確実に製造します。

焼結に関する課題について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 2200℃ タングステン真空熱処理・焼結炉

- モリブデン真空熱処理炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)