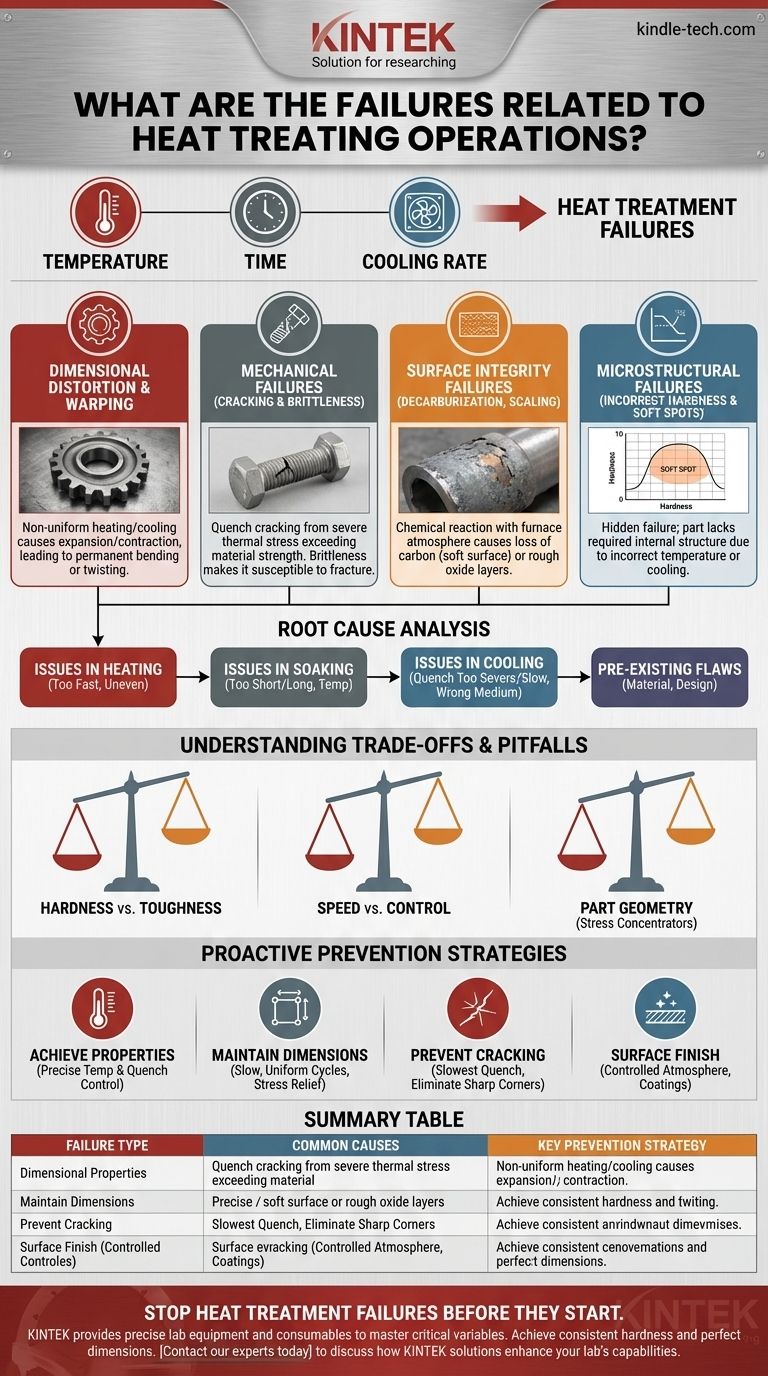

熱処理で最も一般的な故障は、寸法歪み、表面亀裂、不適切な硬度、および表面劣化です。これらの問題は、ほとんどの場合、温度、時間、冷却速度という3つの重要な変数の制御が失われることに起因します。

熱処理の故障は偶発的な出来事ではありません。それらは、選択されたプロセスパラメータ、材料の特性、および部品の物理的設計との不一致から生じる予測可能な結果です。根本原因を理解することが、予防の鍵となります。

熱処理故障の解剖

故障は大きく4つのタイプに分類できます。それぞれが、プロセス、材料、または設計における異なる問題を示しています。

寸法および形状の故障(歪みと反り)

歪みとは、部品のサイズや形状が元の寸法と比較して変化することです。これは、不均一な加熱または冷却によって発生します。

鋼が加熱および冷却されると、膨張および収縮します。部品の一部が他の部分よりも速く加熱または冷却されると、これらの体積変化によって内部応力が発生し、部品が永久的に曲がったり、ねじれたり、反ったりする可能性があります。

機械的故障(亀裂と脆性)

亀裂は最も壊滅的な故障です。焼入れ亀裂が最も一般的な形態であり、急速な冷却による熱応力が材料の強度を超えるときに発生します。

これは、高焼入れ性鋼や複雑な形状の部品で特に一般的です。脆性は、目に見えにくいものの、同様に危険であり、部品が高い硬度を達成しても靭性がない場合に発生し、衝撃に対して破損しやすくなります。

表面完全性の故障(脱炭、スケール、ピッチング)

これらの故障は、高温の部品と炉の雰囲気との間の化学反応に関連しています。

脱炭は、表面から炭素が失われることであり、耐摩耗性や疲労強度が低い軟らかい外層をもたらします。スケール、または酸化は、最終的な寸法や性能を妨げる可能性のある粗くて剥がれやすい層を表面に形成します。

微細構造および特性の故障(不適切な硬度と軟点)

これは隠れた、しかし重大な故障です。部品は完璧に見えるかもしれませんが、必要な内部構造と機械的特性を欠いています。

これは、軟点(硬化しなかった領域)として現れるか、部品全体が軟らかすぎたり硬すぎたりする可能性があります。これは、正しい温度を達成できなかったり、マルテンサイトなどの望ましい微細構造を形成するために部品をゆっくり冷却しすぎたりした直接の結果です。

根本原因分析:故障の原因を特定する

原因を特定するには、最終的な焼入れ工程だけでなく、プロセス全体を見る必要があります。

加熱における問題

部品を急速に加熱することは、歪みの主な原因です。表面はコアよりもはるかに速く加熱および膨張し、部品が目標温度に達する前に内部応力が蓄積されます。

保持(ソーキング)における問題

部品を一定温度に保つ「保持」段階は、冶金学的変態にとって重要です。時間が短すぎると、変態が不完全になり、軟点が生じます。長すぎると、結晶粒が大きくなりすぎて靭性が低下する可能性があります。

冷却(焼入れ)における問題

ほとんどの亀裂故障は冷却段階で発生します。材料や形状に対して焼入れが厳しすぎる(速すぎる)と、大きな熱応力が発生します。逆に、焼入れが遅すぎると、必要な硬度が得られません。

焼入れ媒体(水、油、ポリマー、または空気)の選択は、プロセス全体で最も重要な決定の1つです。

既存の材料および設計上の欠陥

多くの場合、熱処理プロセスは、はるか以前に始まった故障の責任を負わされます。介在物のある低品質の鋼、重切削による残留応力、または不適切な部品設計はすべて故障につながる可能性があります。

トレードオフと一般的な落とし穴を理解する

完璧な結果を達成するには、競合する要因のバランスを取る必要があります。これらのトレードオフを理解することが成功には不可欠です。

硬度 vs 靭性

熱処理における基本的なトレードオフは、硬度が増加すると、靭性(および延性)が一般的に減少することです。最大の硬度を追求すると、脆性や亀裂のリスクが高まることがよくあります。目標は常に、用途に最適なバランスを見つけることです。

速度 vs 制御

加熱または冷却を急速に行うことで熱処理サイクルを加速しようとすることは、誤った経済性です。これは、歪みや焼入れ亀裂の主要な原因の1つです。成功するプロセスは、生の速度よりも均一性と制御を優先します。

部品の形状を無視する

設計は、重要でありながら見過ごされがちな要因です。鋭い内角、縁に近いドリル穴、厚い部分から薄い部分への急激な変化は、応力集中器です。これらの領域は異なる速度で冷却され、焼入れ中に亀裂が発生する主要な場所となります。

故障防止への積極的なアプローチ

故障の背後にある原理を理解することで、堅牢で再現性のある熱処理プロセスを設計できます。

- 特定の機械的特性(例:硬度)の達成に重点を置く場合:保持温度と焼入れ速度の制御は絶対に正確でなければなりません。

- 寸法精度を維持することに重点を置く場合:ゆっくりと均一な加熱と冷却を優先し、主要なプロセスの前後に応力除去ステップを追加することを検討してください。

- 亀裂防止に重点を置く場合:必要な硬度を達成できる最も遅い焼入れを選択し、設計者と協力して部品の鋭い内角をなくしてください。

- 表面仕上げに重点を置く場合:脱炭と酸化を防ぐために、制御された炉雰囲気または保護コーティングを使用する必要があります。

これらの変数を習得することで、熱処理はリスクの原因から、高性能部品を作成するための強力なツールへと変わります。

要約表:

| 故障の種類 | 一般的な原因 | 主要な予防戦略 |

|---|---|---|

| 寸法歪み | 不均一な加熱/冷却 | ゆっくりと均一な加熱および冷却サイクルを優先する |

| 亀裂と脆性 | 厳しい焼入れ、材料の欠陥 | より遅い焼入れ媒体を使用する。設計上の応力集中器を排除する |

| 表面脱炭 | 制御されていない炉雰囲気 | 加熱中に保護雰囲気またはコーティングを使用する |

| 不適切な硬度/軟点 | 不正確な温度または保持時間 | 正確な温度制御と完全な変態を確保する |

熱処理の故障を未然に防ぐ

歪み、亀裂、軟点のような予測不能な故障が、部品を損ない、収益に影響を与えることを許してはなりません。根本原因は、多くの場合、プロセスと材料の不一致にあります。

KINTEKでは、温度、雰囲気、冷却といった重要な変数をマスターするために必要な精密なラボ機器と消耗品の提供を専門としています。正確な温度制御を備えた信頼性の高い炉、適切な焼入れ媒体、または専門家のアドバイスが必要な場合でも、当社は堅牢で再現性のある熱処理プロセスを開発する上でのパートナーです。

一貫した硬度、完璧な寸法、優れた表面完全性を実現します。今すぐ専門家にお問い合わせください。KINTEKソリューションがお客様のラボの能力をどのように向上させ、熱処理の成功を確実にできるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 溶接ろう付けにはどのような材料が使用されますか?フィラーメタル、フラックス、シールドガスのガイド

- FTIRの用途にはどのようなものがありますか?製薬から法医学までの材料識別

- 熱分解は良いのか悪いのか?廃棄物発電ソリューションを多角的に検証

- アルミニウムの熱処理の目的とは?高強度と設計された性能を引き出す

- 電気凝固におけるバッチ式ガラス反応器の主な機能は何ですか?排水処理の可視性を向上させる

- XRFにおけるバインダーとは?安定した正確なサンプルペレットを作成する鍵

- 熱処理において最も重要な部分は何ですか?温度-時間サイクルをマスターする

- バイオマスの熱分解とは何ですか?廃棄物発電技術の可能性を解き放つ