絶縁材料の成膜に不可欠である一方で、RFマグネトロンスパッタリングは普遍的に優れた技術ではありません。その主な欠点は、DCスパッタリングと比較して成膜速度が著しく遅いこと、装置コストとシステムが複雑であること、そして熱管理とプロセス制御に関連する大きな課題があることです。これらの要因により、その使用は、誘電体成膜が主な目的である小規模または特殊な用途に限定されることがよくあります。

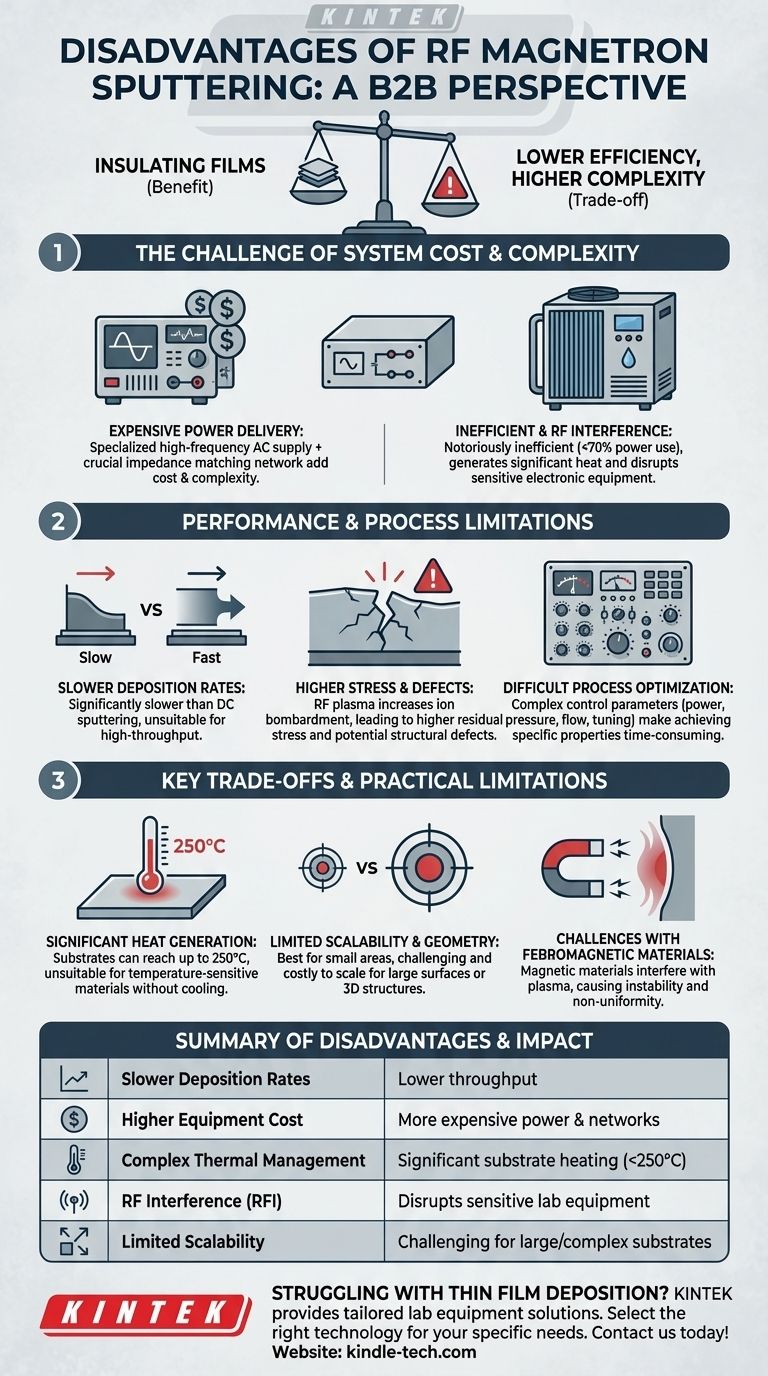

RFスパッタリングの核心的なトレードオフは、絶縁性および誘電性薄膜を成膜する独自の能力と引き換えに、低効率と高複雑性を受け入れることです。このトレードオフを理解することは、特定のアプリケーションにとってその欠点が利点を上回るかどうかを判断するために不可欠です。

システムコストと複雑さの課題

RFスパッタリング導入の主な障壁は、多くの場合、経済的および運用上のものです。必要な装置は、DC装置よりも本質的に複雑で高価です。

高価な電力供給システム

RFシステムには、特殊な高周波AC電源が必要であり、これは標準的なDC電源よりも大幅に高価です。

さらに、電源とスパッタリングチャンバーの間にインピーダンス整合ネットワークが必須です。このデバイスは、プラズマへの電力の効率的な伝達に不可欠ですが、コスト、複雑さ、および潜在的な故障の層を追加します。

非効率な電力とRF干渉

RF電源は非常に非効率的であり、入力電力の70%未満しか使用可能なRFエネルギーに変換しないことがよくあります。残りは熱として失われるため、堅牢な冷却システム(1kWを超えるユニットでは水冷が一般的)が必要となり、運用エネルギーコストが増加します。

これらのシステムは、かなりの高周波干渉(RFI)も発生させます。この電子的な「ノイズ」は、他の敏感な機器を妨害する可能性があり、慎重なシールドと軽減戦略が必要となり、システムの全体的な複雑さを増します。

性能とプロセスの制限

ハードウェア以外にも、RFスパッタリングは、最終的な膜の品質とプロセスの効率に影響を与える可能性のある、性能に関連するいくつかの課題を提示します。

遅い成膜速度

RFスパッタリングのほぼ普遍的な欠点は、導電性材料に対するDCマグネトロンスパッタリングと比較して成膜速度が遅いことです。このため、高スループット生産や非常に厚い膜の作成を必要とするアプリケーションにはあまり適していません。

高い残留応力と欠陥

RFプラズマの性質上、基板へのイオン衝撃が大きくなる可能性があります。これは膜密度を向上させることもありますが、特に厚いコーティングでは高い内部残留応力を引き起こすことがよくあります。

この増加した衝撃は、膜にさらに多くの構造欠陥を導入する可能性もあり、電気的または機械的特性を損なう可能性があります。

困難なプロセス最適化

RFスパッタリングプロセスの最適化は、時間のかかる作業になる可能性があります。電力、圧力、ガス流量、インピーダンス整合ネットワークの調整など、多数の制御パラメータが存在するため、特定の膜特性を達成しようとすると、複雑な状況を乗り越える必要があります。

主要なトレードオフの理解

RFスパッタリングを使用するという決定は、その独自の能力と、特に熱とスケールに関するいくつかの実用的な制限とのバランスを取ることを伴います。

かなりの熱発生

RFシステムでターゲットに供給されるエネルギーの大部分は、直接熱に変換されます。これにより、過熱や損傷を防ぐために、ターゲットの効率的な冷却システムが必要になります。

同時に、基板はプラズマからのかなりの加熱にさらされ、温度は250°Cに達する可能性があります。これにより、RFスパッタリングは、高度な冷却ソリューションなしでは、温度に敏感な基板への成膜には不向きになります。

基板サイズと形状の制限

RFスパッタリングは、より小さな基板領域で最も効果的かつ一般的に使用されます。広い表面にわたって均一な成膜を行うためにプロセスをスケールアップすることは、技術的に困難で高価です。

また、プラズマ分布が不均一になる可能性があるため、複雑な3次元構造を持つ基板に均一なコーティングを成膜するのも困難です。

強磁性材料の課題

鉄やニッケルなどの磁性材料をスパッタリングする場合、材料自身の磁場がプラズマに干渉し、乱す可能性があります。これは、プロセスを不安定にし、不均一な成膜につながる可能性があります。

アプリケーションに適した選択を行う

正しいスパッタリング方法を選択するには、その技術の長所と短所を主要な目標と一致させる必要があります。

- 研究環境で高品質の絶縁膜を成膜することが主な焦点である場合: RFスパッタリングは正しいツールですが、複雑な電力システムのために予算を組み、基板の加熱を管理する必要があります。

- 導電性膜の高速、大面積の工業生産が主な焦点である場合: RFスパッタリングの遅い速度とスケーラビリティの問題により、DCまたはパルスDCマグネトロンスパッタリングがはるかに経済的な選択肢となります。

- 温度に敏感な基板に膜を成膜することが主な焦点である場合: RFスパッタリングはかなりの熱を発生させることに注意してください。損傷を防ぐために、堅牢な基板冷却ソリューションに投資または設計する必要があります。

これらの固有のトレードオフを理解することが、特定の技術的および経済的目標に合った正しい成膜技術を選択するための第一歩です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 遅い成膜速度 | DCスパッタリングと比較してスループットが低い |

| 高い装置コスト | より高価な電源と整合ネットワーク |

| 複雑な熱管理 | かなりの基板加熱(最大250°C) |

| RF干渉(RFI) | 敏感な実験装置を妨害する可能性あり |

| 限られたスケーラビリティ | 大面積または複雑な基板には困難 |

薄膜成膜の課題でお困りですか? KINTEKは、実験装置と消耗品に特化し、お客様のラボのニーズに合わせたソリューションを提供しています。絶縁膜の成膜であろうと、高スループットの導電性コーティングが必要であろうと、当社の専門家がお客様に最適なスパッタリング技術の選択をお手伝いします。今すぐお問い合わせください プロセスを最適化し、優れた結果を達成するために!

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- ラボ用小型射出成形機

- 実験材料・分析用金属顕微鏡試料作製機