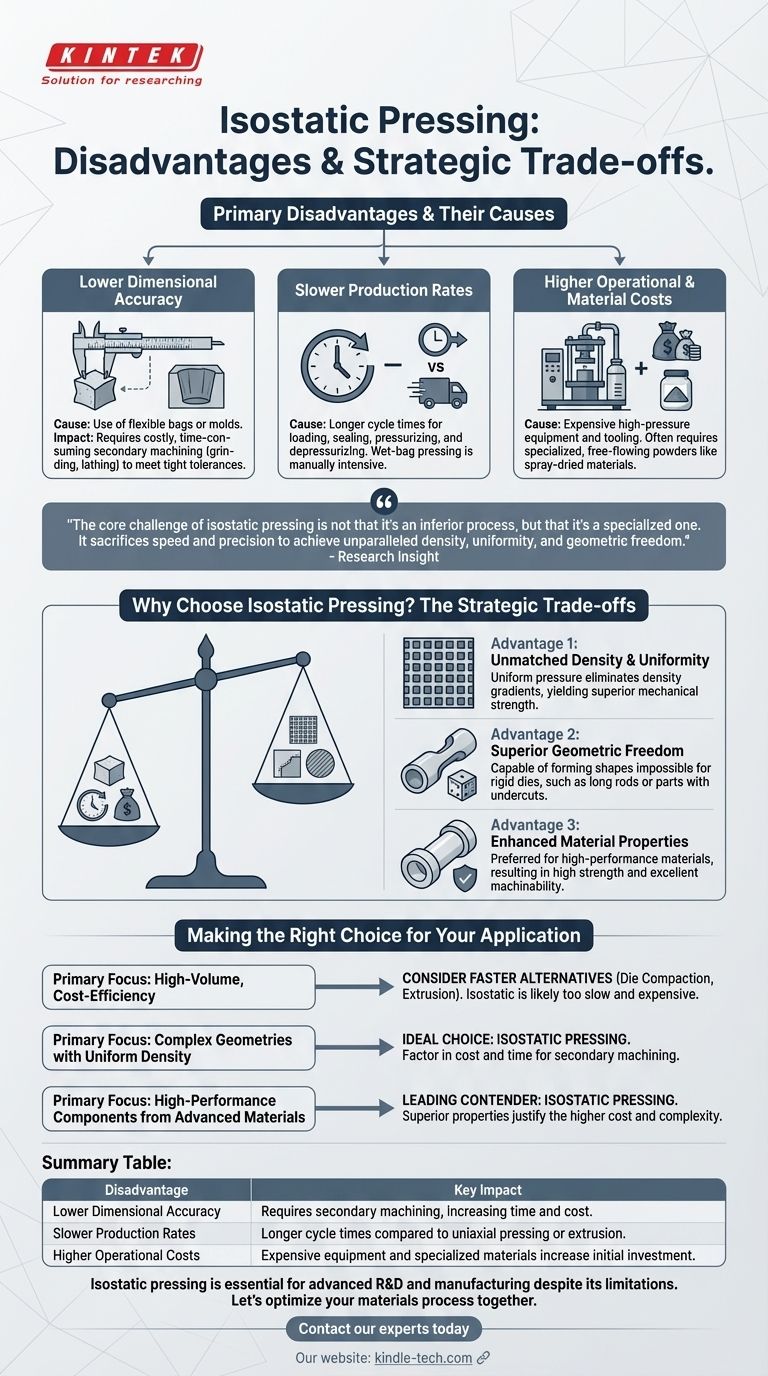

等方圧成形(アイソスタティックプレス)の主な欠点は、他の圧縮方法と比較して、寸法精度の低さ、生産速度の遅さ、および運用コストの高さに集約されます。これらの制限は、粉末を圧縮するために柔軟な金型と高圧流体を使用することに直接起因しており、幾何学的複雑さと製造効率の間でトレードオフが必要となります。

等方圧成形の核心的な課題は、それが劣ったプロセスであるということではなく、専門的なプロセスであるということです。それは、従来の製法では不可能な比類のない密度、均一性、幾何学的自由度を達成するために、速度と精度を犠牲にしています。

主な限界の説明

等方圧成形があなたの用途に適しているかどうかを判断するには、それぞれの欠点の「理由」を理解することが不可欠です。これらは技術の欠陥ではなく、プロセスの固有の特性です。

寸法精度の低さ

柔軟なバッグまたは金型を使用するということは、圧縮された部品の表面が、剛性の鋼製金型によって形成されたものほど精密ではないことを意味します。これが最も大きな欠点です。

この精度の欠如のため、厳しい寸法公差を満たすには、しばしば二次加工(研削や旋盤加工など)が必要となります。この追加の工程は、製造全体のワークフローに時間とコストの両方を追加します。

生産速度の遅さ

一軸(金型)圧縮や押出成形のような高速な方法と比較して、等方圧成形はかなり遅いプロセスです。

粉末を金型に装填し、容器を密閉し、システムを加圧し、その後安全に減圧して部品を取り出す必要があるため、サイクルタイムが長くなります。特にウェットバッグプレスは、圧力容器からの金型の手動での装填と取り出しのため、生産性が低くなります。

運用コストと材料コストの高さ

等方圧成形用の装置は、非常に高い圧力を安全に処理する必要があるため、本質的に複雑で高価です。これにより、初期の工具コストが高くなります。

さらに、全自動のドライバッグプレスは、しばしばスプレードライ粉末のような特殊な自由流動性粉末を必要としますが、これは標準的な原材料粉末よりも高価です。

トレードオフの理解:なぜ等方圧成形を選ぶのか?

これらの欠点を認識することは重要ですが、それは物語の半分しか語っていません。エンジニアは、特定の用途において利点が欠点を決定的に上回る場合に、等方圧成形を選択します。

比類のない密度と均一性

等方圧成形の決定的な利点は、あらゆる方向から均等に圧力を加えることができることです。これにより、最終部品は極めて高く均一な密度を持つことになります。

この均一性により、一軸圧縮でよく見られる密度勾配や内部応力が排除され、優れた機械的強度と焼結時の予測可能な収縮が得られます。

優れた幾何学的自由度

粉末が柔軟な金型に対して流体圧によって圧縮されるため、このプロセスは剛性の金型では不可能な形状を形成できます。これには、高いアスペクト比(長い棒やチューブ)を持つ部品や複雑なアンダーカットを持つ部品が含まれます。

この能力は、セラミック絶縁チューブや、他の方法では効果的に製造できない特殊な合金の予備成形品などの部品を製造するために不可欠です。

強化された材料特性

均一な圧縮により、高強度で優れた機械加工性を備えた製品が得られます。これは、ジルコニアやアルミナセラミックスなどの先進材料、または鋳造が困難な新しい合金から高性能部品を成形するための好ましい方法です。

用途に合った適切な選択をする

正しい製造プロセスを選択するには、技術の特性とプロジェクトの主要な目標を一致させる必要があります。

- 大量生産とコスト効率が主な焦点の場合: 等方圧成形は遅く高価になる可能性が高いため、金型圧縮や押出成形のようなより高速な代替手段を検討する必要があります。

- 均一な密度で複雑な形状を作成することが主な焦点の場合: 等方圧成形は理想的な選択肢ですが、二次加工のコストと時間を計画に含める必要があります。

- 先進材料から高性能部品を開発することが主な焦点の場合: 等方圧成形は有力な候補であり、その高いコストと複雑さを正当化する優れた材料特性を提供します。

最終的に、これらの限界を理解することが、適切な用途で等方圧成形の独自の強みを活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 寸法精度の低さ | 二次加工が必要となり、時間とコストが増加します。 |

| 生産速度の遅さ | 一軸圧縮や押出成形と比較してサイクルタイムが長くなります。 |

| 運用コストの高さ | 高価な設備と特殊な材料により、初期投資が増加します。 |

等方圧成形は、あなたの研究室の高性能材料に適した選択肢ですか?

等方圧成形には特定の限界がありますが、比類のない密度と複雑な形状を持つ部品を製造する能力は、高度なR&Dおよび製造にとって不可欠です。KINTEKは、これらのプロセスのトレードオフを効果的に乗り切るために必要な精密な実験装置と消耗品を提供することに特化しています。

材料プロセスを一緒に最適化しましょう。 強度、均一性、幾何学的自由度に関するプロジェクト目標を達成するために、等方圧成形または代替ソリューションがどのように役立つかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用ダブルプレート加熱プレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ラミネート・加熱用真空熱プレス機