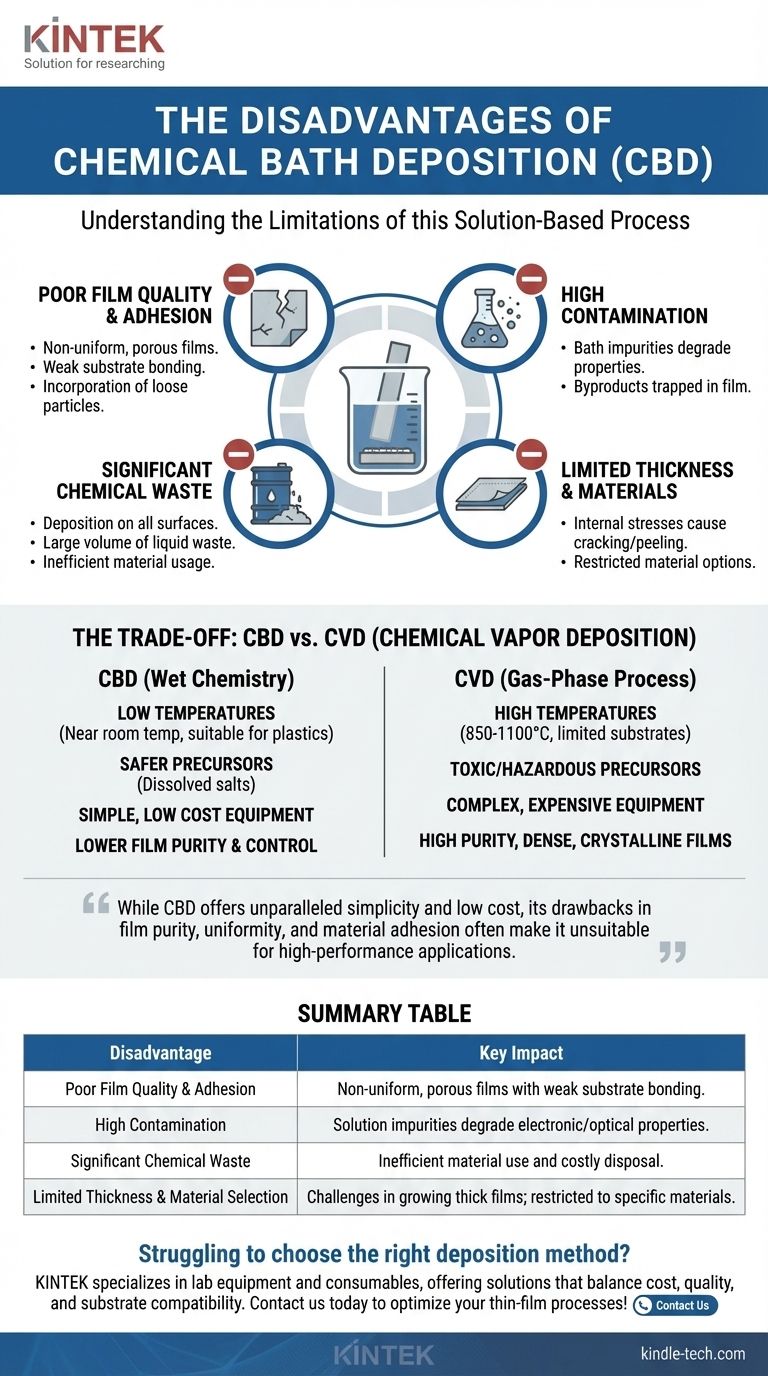

提供された参考文献が後者のみを議論しているため、化学浴析出(CBD)と化学気相成長(CVD)を区別することが重要です。CBDは溶液ベースの「湿式」化学プロセスであり、CVDは気相プロセスです。化学浴析出(CBD)の主な欠点は、膜品質と密着性の低さ、溶液からの高レベルの汚染、および大量の化学廃棄物です。

CBDは比類のない簡便さと低コストを提供しますが、膜の純度、均一性、材料の密着性における欠点は、高性能アプリケーションには不向きであることが多く、アクセスしやすさと品質の間のトレードオフを強いられます。

化学浴析出の核となる限界

化学浴析出は「ボトムアップ」技術であり、基板を前駆体イオンを含む液体溶液に浸漬します。これらのイオンが反応して基板表面に析出することで膜が形成されます。このプロセスは単純ですが、いくつかの固有の欠点があります。

膜品質と密着性の問題

最も重大な欠点の1つは、結果として得られる膜品質です。成長プロセスは正確に制御することが困難なことが多く、不均一で多孔質であり、基板への密着性が低い膜につながる可能性があります。

析出は溶液全体で発生するため、バルク液体中にも粒子が形成され(均一核生成)、基板上に沈降することがあります。この遊離粒子の混入は結晶成長を妨げ、膜の密着性を弱めます。

純度と汚染の問題

「浴」自体が汚染の主要な発生源です。前駆体化学物質や溶媒(通常は水)中の不純物は、成長中の膜に容易に混入し、その電子的または光学的特性を劣化させる可能性があります。

さらに、化学反応の副産物は溶液中に残り、膜中に閉じ込められることもあり、その純度と性能をさらに低下させます。

非効率な材料使用と廃棄物

CBDは本質的に無駄の多いプロセスです。析出は、対象となる基板だけでなく、ビーカーの壁や基板ホルダーを含む、浸漬されたすべての表面で発生します。

大量の前駆体材料は、溶液自体の中に粉末を形成する沈殿反応によっても消費され、その後廃棄されます。これにより、適切でしばしば費用のかかる処分が必要な大量の化学廃棄物が発生します。

限られた膜厚と材料選択

CBDで厚く高品質な膜を達成することは困難です。膜が厚くなるにつれて、内部応力が発生し、ひび割れや剥離につながる可能性があります。また、前駆体化学物質が枯渇するにつれて、析出プロセスは遅くなり、最終的には停止することがあります。

CBDは硫化カドミウム(CdS)、硫化亜鉛(ZnS)などの特定の材料には汎用性がありますが、特に高温や特定の雰囲気を必要とする元素金属や複雑な酸化物など、幅広い材料には適していません。

トレードオフの理解:CBD vs. CVD

CBDの限界を完全に理解するには、参考文献が記述している気相法である化学気相成長(CVD)と比較することが有用です。これらは、相反する長所と短所を持つ根本的に異なるプロセスです。

温度の問題

CVDは通常、化学反応が発生するために非常に高い温度(しばしば850~1100°C)を必要とします。これは、多くの材料が溶融、反り、または劣化することなくそのような熱に耐えられないため、使用できる基板の種類を厳しく制限します。

対照的に、CBDは低温で動作し、多くの場合室温またはわずかに高い温度(例:100°C未満)です。これにより、柔軟なプラスチックや安価なガラスを含む幅広い基板と互換性があります。

前駆体と副産物の課題

CVDは、気相で供給されなければならない揮発性の化学前駆体に依存しています。これらの前駆体は非常に毒性があり、可燃性または自然発火性である可能性があり、重大な安全上のリスクをもたらし、複雑な取り扱い装置を必要とします。その副産物も腐食性で毒性があることが多く、処分に課題が生じます。

CBDは、揮発性のCVD対応物よりも一般的に安全で取り扱いが容易な溶解した化学塩を使用します。ただし、前述のように、はるかに大量の液体廃棄物を生成します。

膜の純度と制御

CVDの制御された気相環境は、優れた密着性を持つ高純度で緻密な結晶性膜の成長を可能にします。ガス流量と成膜パラメータを正確に調整することで、膜の組成と構造を細かく制御できます。

CBDの液体環境では、このレベルの純度と構造制御を達成することはほぼ不可能です。品質と精度を犠牲にして、操作の簡便さと装置の低コストを実現しています。

アプリケーションに最適な選択をする

成膜方法を選択するには、技術の長所をプロジェクトの最終目標に合わせる必要があります。

- 迅速なプロトタイピングや低コストの広面積コーティングが主な焦点である場合:CBDは、その低温と装置の簡便さが大きな利点であるため、優れた選択肢です。

- 高性能な電子デバイスや光学デバイスが主な焦点である場合:CVDは、これらのアプリケーションに必要な高い純度、均一性、膜品質を提供する優れた方法です。

- 感度の高い基板との材料適合性が主な焦点である場合:CBDの低温特性は、プラスチックやその他の温度に敏感な材料をコーティングするための数少ない実行可能な選択肢の1つです。

最終的に、あなたの選択は、参入障壁の低さと引き換えに、CBD固有の品質制限をアプリケーションが許容できるかどうかの明確な理解にかかっています。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 膜品質と密着性の低さ | 不均一で多孔質な膜、基板との結合が弱い。 |

| 高レベルの汚染 | 溶液中の不純物が電子的/光学的特性を劣化させる。 |

| 大量の化学廃棄物 | 非効率な材料使用と費用のかかる処分。 |

| 限られた膜厚と材料選択 | 厚膜の成長に課題;特定の材料に限定される。 |

アプリケーションに最適な成膜方法の選択に苦労していませんか? KINTEKは、コスト、品質、基板適合性のバランスをとるソリューションを提供するラボ機器と消耗品を専門としています。CBDの簡便さ、CVDの高性能のいずれが必要な場合でも、当社の専門家がお客様の研究室固有のニーズに最適なセットアップを選択するお手伝いをいたします。薄膜プロセスを最適化するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- MOCVD技術とは何ですか?高性能半導体製造の鍵

- ダイヤモンドライクカーボンコーティングの利点は何ですか?極めて高い硬度と低摩擦で部品寿命を向上

- 化学気相成長(CVD)の成長率はどれくらいですか?比類のない純度と汎用性によって推進されています

- グラフェンCVDの欠点は何ですか?完全な単層均一性を達成するための課題

- RFスパッタリングではプラズマはどのように生成されるのか?ガスを電離させる交流電場の役割

- 化学工学における化学気相成長(CVD)とは何ですか?高性能薄膜のためのガイド

- CVDの長所と短所は何ですか?高性能コーティングと高温限界のバランス

- Low Pressure CVD (LPCVD)とは何ですか?また、その利点は何ですか?薄膜の均一性を向上させ、デリケートな基板を保護する