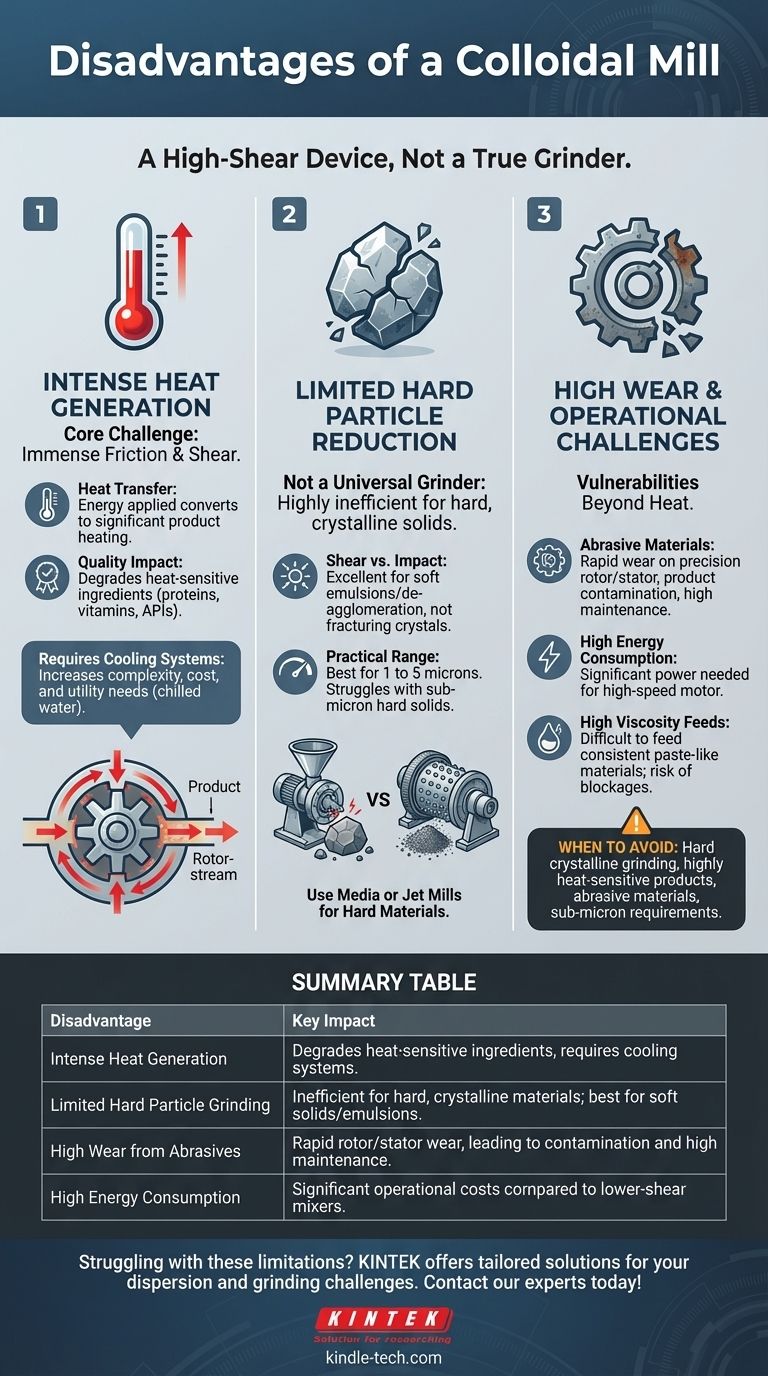

コロイドミルの主な欠点は、著しい熱の発生、硬い粒子のサイズを縮小する能力の限界、および研磨材による摩耗に対する高い感受性です。柔らかい物質のエマルジョンや分散液の作成には優れていますが、本質的には高せん断装置であり、真の粉砕ミルではないため、特有の運転上の課題が生じます。

コロイドミルは、液体と液体の乳化および柔らかい固体の解凝集に優れています。その主な欠点は、効果を発揮するメカニズムである強烈な機械的せん断が、同時に熱を発生させ、部品を摩耗させるため、熱に敏感な材料、研磨性の材料、または硬い結晶性材料には不向きであるという点です。

主要な運転上の課題:強烈な熱の発生

コロイドミルは、流体を高速回転するローターと静止するステーター間の非常に狭い隙間を通過させることによって動作します。このプロセスにより、巨大な摩擦とせん断が発生し、避けられない形で大量の熱が発生します。

熱が問題となる理由

ミルによって加えられたエネルギーは、粒子の微粉化と熱の2つに変換されます。このエネルギーのかなりの部分が熱となり、製品に直接伝達されます。

特に粘性の高い材料や長時間の処理中に、この温度上昇は相当なものとなり、急速に進行する可能性があります。

製品品質への影響

多くの用途において、この熱は単なる不便ではなく、重大な失敗点となります。タンパク質、ビタミン、有効医薬品成分(API)などの熱に敏感な成分を劣化させる可能性があります。

食品製造においては、過剰な熱は風味を変質させたり、食感を破壊したり、最終製品を損なう可能性があります。化学的用途においては、望ましくない副反応を引き起こしたり、製品の安定性を変化させたりすることがあります。

冷却システムの必要性

これを管理するために、多くのコロイドミルには冷却ジャケットを装備する必要があります。これにより、システム全体に複雑さ、コスト、およびユーティリティ要件(例:冷水供給)が追加され、設備投資および運転費用の両方が増加します。

粒子の微粉化における限界

コロイドミルは万能の「粉砕機」ではないことを理解することが重要です。その有効性は、処理される材料の性質に大きく依存します。

せん断と衝撃粉砕の比較

コロイドミルは主に液圧せん断と、ローター・ステーターの歯による機械的せん断によって機能します。この力は、柔らかい凝集体を引き裂き、液体液滴を破壊して安定したエマルジョンを生成するのに優れています。

しかし、硬い結晶性の一次粒子を破壊するには効率が非常に悪いです。これらの材料を真に粉砕するには、ボールミル、ビーズミル、またはジェットミルに見られるような高エネルギーの衝撃が必要です。

「粉砕」の誤解

コロイドミルは、鉱物や顔料などの硬い固体を非常に細かい粒子サイズにまで減らすのに苦労します。凝集物を解くことはできても、一次結晶を効率的に破壊することはできません。

硬い材料を微粉砕しようとすると、処理時間が極端に長くなり、過剰な熱が発生し、機械の摩耗が加速します。

実用的な粒子サイズの限界

ほとんどの用途において、コロイドミルは1~5ミクロンの粒子サイズを達成するのに最適です。特に固体の場合、一貫したサブミクロンサイズの結果を得るには、高圧ホモジナイザーやビーズミルなどの他の技術の方がはるかに優れており、信頼性の高い結果が得られます。

トレードオフと脆弱性の理解

熱と粒子サイズの限界以外にも、コロイドミルが特定のプロセスにとって誤った選択となる可能性のあるいくつかの要因があります。

研磨材に対する高い感受性

これは最も重大な欠点の一つです。供給材料に硬い研磨性の粒子(例:シリカ、アルミナ、顔料)が含まれている場合、それらは精密に加工されたローターとステーターに急速かつ深刻な摩耗を引き起こします。

この摩耗によりコンポーネント間の隙間が増加し、ミルの効率が劇的に低下します。また、製品への金属汚染を引き起こし、高額なダウンタイムと頻繁な部品交換につながります。

高いエネルギー消費量

必要なせん断力を生み出すために必要な高速モーターは、かなりの量の電気エネルギーを消費します。低せん断ミキシング装置と比較して、特に大規模生産の場合、コロイドミルの運転コストは相当なものになる可能性があります。

高粘度供給材料には最適ではない

コロイドミルはさまざまな粘度に対応できますが、極端に濃いペースト状の材料は問題となる可能性があります。これらはローター・ステーターの狭い隙間に一貫して供給するのが難しく、不十分な処理、閉塞、および熱発生の増加につながる可能性があります。

コロイドミルを避けるべき時

適切な装置を選択するには、その限界を明確に理解する必要があります。これらの欠点に基づいて、より情報に基づいた決定を下すことができます。

- 硬い結晶性材料の粉砕が主な目的の場合:コロイドミルは不適切です。ビーズミルやジェットミルなどの衝撃ベースの技術を検討してください。

- 熱に非常に敏感な製品を処理する場合:コロイドミルは効果的な冷却システムがあって初めて実行可能であり、そうでない場合は低エネルギーの代替手段を検討する必要があります。

- 材料が研磨性である場合:高いメンテナンスコストと製品汚染のリスクがあるため、コロイドミルは不適切な選択となります。

- 一貫したサブミクロン粒子サイズを達成する必要がある場合:高圧ホモジナイザー(エマルジョンの場合)またはビーズミル(固体の分散の場合)の方が、はるかに優れた信頼性の高い結果をもたらします。

これらの限界を理解することが、製品の品質と運転効率の両方を保証する適切な分散技術を選択するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 強烈な熱の発生 | 熱に敏感な成分を劣化させる可能性があり、冷却システムが必要。 |

| 硬い粒子の粉砕の限界 | 硬い結晶性材料には非効率的。柔らかい固体やエマルジョンに最適。 |

| 研磨材による高い摩耗 | ローター/ステーターの急速な摩耗、汚染、および高いメンテナンスにつながる。 |

| 高いエネルギー消費量 | 低せん断ミキサーと比較して運転コストが高い。 |

ラボでの熱、摩耗、または粒子サイズの限界にお悩みですか?適切な装置は、製品の品質と運転効率にとって極めて重要です。KINTEKはラボ機器と消耗品を専門としており、お客様固有の分散および粉砕の課題に合わせたソリューションを提供しています。当社の専門家に今すぐお問い合わせいただき、お客様の用途に最適な技術を見つけて、最適な結果を確保してください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用試験ふるいおよびふるい機

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギープラネタリーボールミル 実験室用水平タンク型粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)