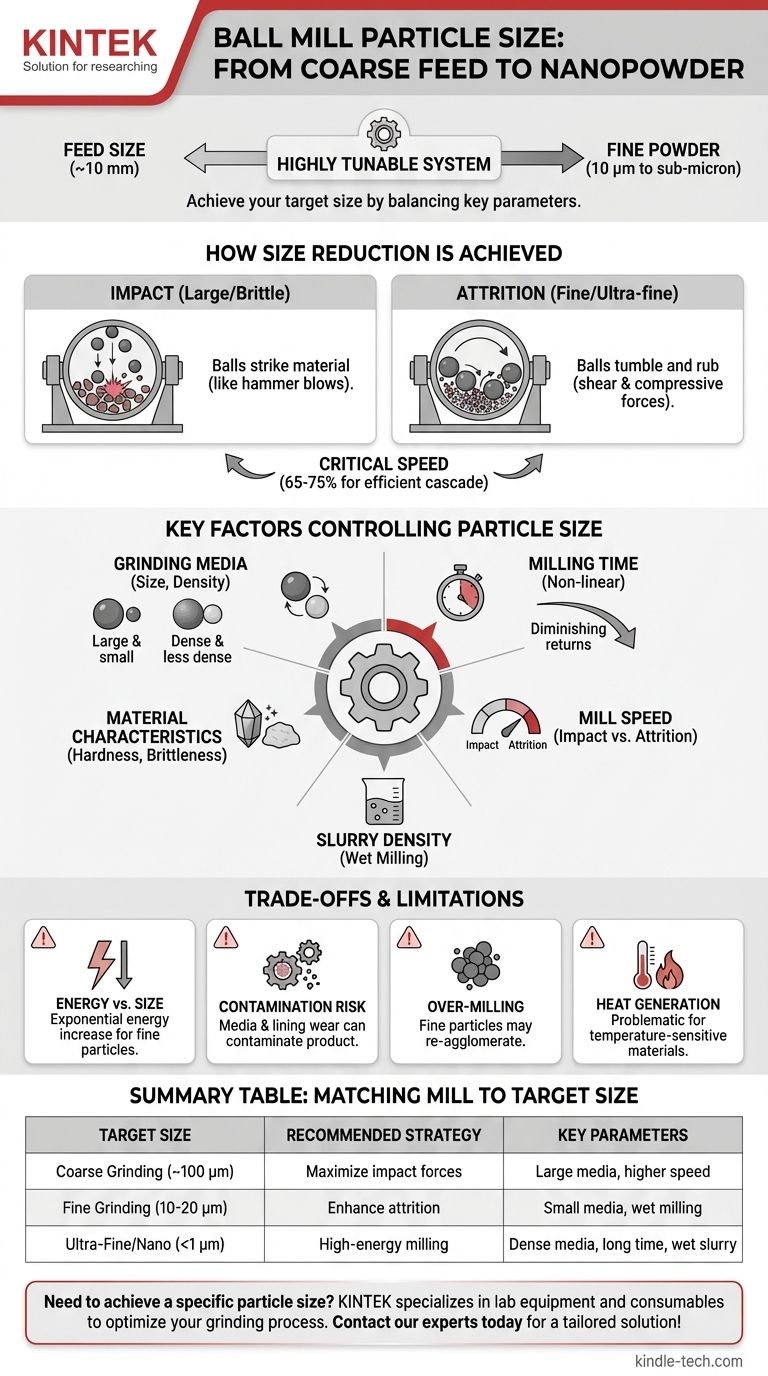

要するに、ボールミルは非常に汎用性の高いツールです。約10 mmの供給サイズから、10ミクロン、さらにはサブミクロン(ナノ粒子)範囲に達する非常に微細な粉末まで、材料を粉砕することができます。ただし、この広い範囲は自動的に達成されるものではなく、最終的な粒度は、粉砕パラメータを慎重に制御した結果として得られます。

重要な点は、ボールミルには固定された粒度範囲が一つだけあるわけではないということです。むしろ、粉砕媒体、ミル速度、粉砕時間、および材料自体の特性を含む要因のバランスによって最終的な粒度が決定される、高度に調整可能なシステムです。

ボールミルがサイズ縮小を達成する方法

ボールミルは、主に2つのメカニズムの組み合わせによって粒子サイズを縮小します。それは衝撃と摩耗です。これらの力がどのように作用するかを理解することが、最終的な出力を制御するための第一歩です。

衝撃の役割

衝撃は、粉砕媒体(ボール)が回転するドラムの側面を高く持ち上げられ、落下して材料に衝突するときに発生します。この作用は、無数の小さなハンマーの打撃のようで、大きくて脆い粒子を破壊するのに効果的です。

摩耗の役割

摩耗は、ボールが互いに転がり落ちるときに発生する粉砕作用です。これにより、粒子をこすり合わせるせん断力と圧縮力が生じ、非常に微細な粉末や超微細な粉末を得るために不可欠です。

臨界速度の概念

ミルの回転速度は、どのメカニズムが優勢になるかを決定します。臨界速度とは、ボールが単に遠心分離されてミルの壁に張り付き、すべての粉砕が停止する理論上の速度です。ミルは通常、効率的な粉砕のために衝撃と摩耗の両方をバランスさせるカスケード運動を生み出すために、臨界速度の65〜75%で運転されます。

最終粒度を制御する主要因

目標の粒度を達成することは偶然ではありません。それは、相互に関連するいくつかの変数を正確に管理した結果です。

粉砕媒体(ボール)

粉砕媒体のサイズ、密度、および材料は、おそらく最も重要な要因です。

- サイズ:大きなボールはより大きな衝撃力を生み出し、粗い供給材料を破壊するのに理想的です。小さなボールははるかに広い表面積を提供し、微粉砕のための摩耗を強化します。

- 密度:より密度の高い媒体(炭化タングステンやジルコニアなど)は、密度の低い媒体(アルミナや鋼など)よりも衝突ごとに多くのエネルギーを伝達し、より効率的な粉砕につながります。

粉砕時間

一般的に、ミルを長く運転するほど、得られる粒子は細かくなります。ただし、この関係は線形ではありません。粒子が小さくなるにつれてサイズ縮小の速度は著しく低下し、過度の粉砕時間は問題を引き起こす可能性があります。

ミル速度

臨界速度に近い速度(例:75〜80%)で運転すると、衝撃力が優勢になり、初期の粗粉砕に役立ちます。遅い速度(例:60〜65%)はカスケード作用を促進し、摩耗の時間を増やしてより微細な粉砕を生成します。

材料特性

粉砕する材料固有の特性は、大きな影響を与えます。石英のような硬くて脆い材料は、より柔らかく延性のある材料とは非常に異なる粉砕挙動を示します。

チャージ量とスラリー密度

湿式粉砕の場合、固形分、液体、および粉砕媒体の比率が重要です。スラリーが濃すぎると衝撃が緩衝され、効率が低下します。スラリーが薄すぎると、効果的な粉砕のために媒体間に十分な粒子が存在しなくなります。

トレードオフと限界の理解

強力であるとはいえ、ボールミルには運用上の制約がないわけではありません。これらを理解することは、プロセス最適化と品質管理にとって不可欠です。

エネルギー対粒度

粒子サイズを縮小することはエネルギー集約的なプロセスです。100ミクロンの粒子を10ミクロンの粒子に破壊するよりも、10ミクロンの粒子を1ミクロンの粒子に破壊する方が、指数関数的に多くのエネルギーと時間を必要とします。

汚染リスク

絶え間ない転動と衝撃は、粉砕媒体とミルの内壁の両方に摩耗を引き起こします。この摩耗した材料は最終製品を汚染する可能性があり、医薬品や先端セラミックスのような高純度用途では重要な考慮事項です。

過粉砕と凝集

長すぎる粉砕は逆効果になることがあります。非常に微細な粒子は高い表面エネルギーを発達させ、再凝集を開始し、実質的に粒子サイズを増加させる可能性があります。これは乾式粉砕で特に一般的です。

発熱

粉砕の機械的エネルギーはかなりの熱を発生させます。これは温度に敏感な材料にとって問題となる可能性があり、劣化や相変化を引き起こす可能性があります。このため、そのような用途には水冷ジャケット付きのミルがよく使用されます。

目標サイズに合わせたミルの選択

あなたの運用戦略は、望む結果によって完全に決定されるべきです。

- 粗粉砕(例:5 mmの供給材料を約100ミクロンに縮小)が主な焦点の場合:より大きな粉砕媒体を使用して衝撃力を最大化し、臨界速度の割合をわずかに高くして運転します。

- 微粉砕(例:100ミクロンの供給材料を10〜20ミクロンに縮小)が主な焦点の場合:より小さな粉砕媒体を使用して表面積と摩耗を増やし、凝集を防ぐために湿式粉砕を検討します。

- 超微細またはナノ粒子生産(1ミクロン未満)が主な焦点の場合:特殊な高エネルギー装置(遊星型ミルや攪拌媒体ミルなど)、非常に小さくて密度の高い媒体(例:イットリア安定化ジルコニア)、および湿式で十分に分散されたスラリーでの長時間の処理が必要になる可能性が高いです。

これらの核心原則を理解することで、ボールミルを単純な粉砕機から精密な粒子工学ツールへと変貌させることができます。

要約表:

| 目標粒度 | 推奨戦略 | 主要パラメータ |

|---|---|---|

| 粗粉砕(〜100ミクロン) | 衝撃力を最大化 | 大型媒体、高速 |

| 微粉砕(10〜20ミクロン) | 摩耗を強化 | 小型媒体、湿式粉砕 |

| 超微細/ナノ(1ミクロン未満) | 高エネルギー粉砕 | 高密度媒体、長時間、湿式スラリー |

材料の特定の粒度を達成する必要がありますか?KINTEKは実験装置と消耗品を専門とし、優れた結果を得るための粉砕プロセスを最適化する適切なボールミルと専門家のガイダンスを提供します。今すぐ専門家にお問い合わせください。お客様の用途について話し合い、オーダーメイドのソリューションをご提案します!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)