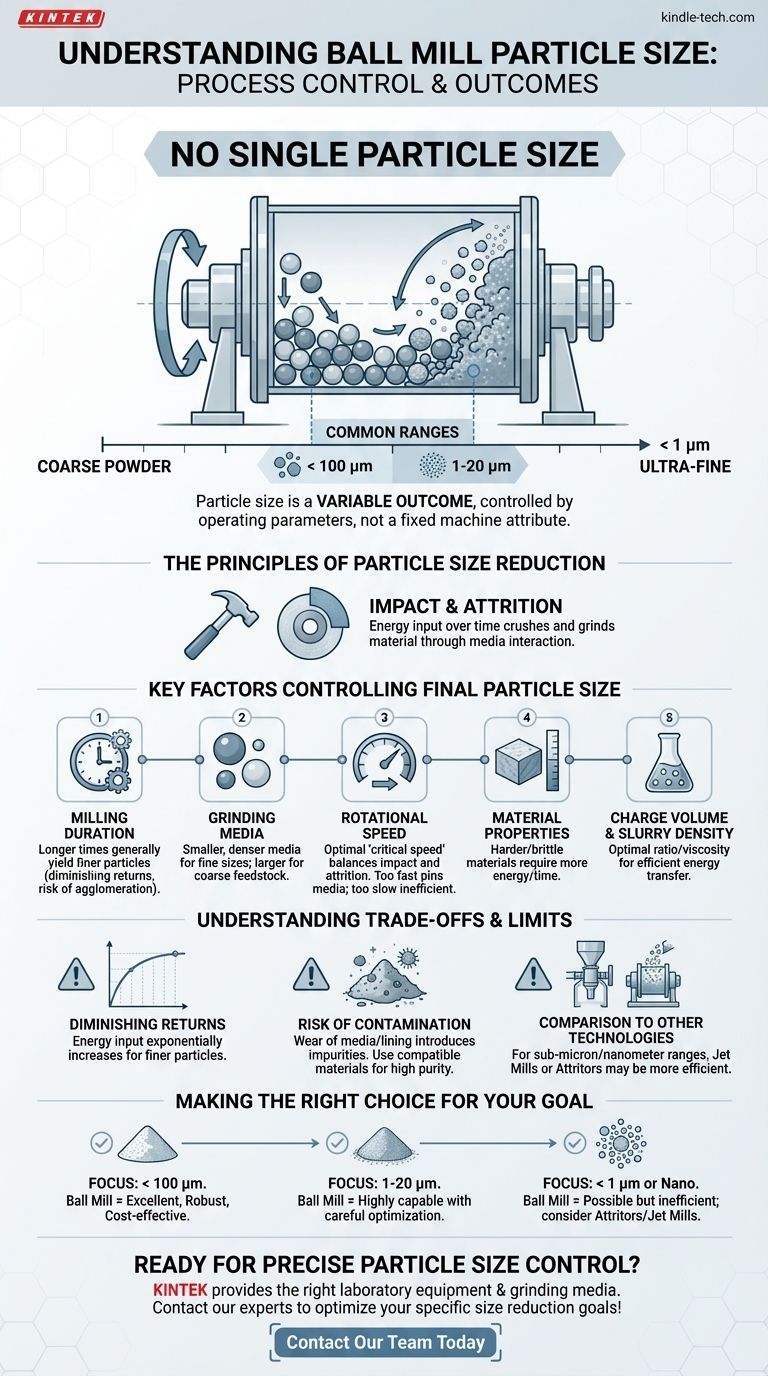

結局のところ、ボールミルに単一の粒子径というものはありません。 最終的な粒子サイズは機械の固定された特性ではなく、セットアップと運転パラメータによって制御される非常に変動しやすい結果です。100ミクロン(µm)未満の粒子サイズを達成することは一般的ですが、ボールミルは実験室および産業環境で、出発粉末を1〜20ミクロンの範囲、さらに十分な処理時間があればそれ以下に微粉砕するためによく使用されます。

ボールミルの有効性は、単一の出力数値ではなく、その運転パラメータによって定義されます。「どの粒子サイズを生成するか?」という最も重要な質問ではなく、「目標とする粒子サイズを達成するためにプロセスをどのように制御するか?」が重要な質問です。

粒子径減少の原理

ボールミルは、粉砕媒体(通常はセラミックまたはスチール製のボール)を含む回転シリンダーを使用するタイプの粉砕機です。シリンダーが回転すると、媒体が上部からカスケード状に落下し、衝撃と摩耗によって材料を破砕・粉砕します。

このプロセスは、本質的に時間あたりのエネルギー入力の関数です。効果的に材料に伝達されるエネルギーが多いほど、実用的な限界まで、生成される粒子は小さくなります。

最終粒子サイズを制御する主要因

特定の粒子サイズ分布を達成するには、制御可能な変数を明確に理解する必要があります。最終的な結果は、これらの主要因のバランスです。

粉砕時間

これは最も単純な変数です。粉砕時間が長いほど、一般的に粒子は細かくなります。ただし、サイズ減少の速度は時間とともに低下し、過度の粉砕は粒子凝集を引き起こす可能性もあります。

粉砕媒体の特性

粉砕ボールのサイズ、密度、材質は極めて重要です。より小さく、より密度の高い媒体は、より多くの表面接触を提供し、非常に細かい粒子サイズを達成するのに効果的です。より大きな媒体は、粗い出発原料を分解するのに適しています。

ミルの回転速度

最適な回転速度があり、これはしばしば「臨界速度」と呼ばれます。遅すぎると非効率的な粉砕(摩耗のみ)になります。速すぎると、遠心力によって媒体がシリンダー壁に押し付けられ、粉砕作用が完全に停止します。

材料の特性

粉砕される材料の固有の特性(硬度や脆性など)は、それがどれだけ容易に破砕されるかを決定します。硬い材料は、柔らかい材料と同じサイズ減少を達成するためにより多くのエネルギーと時間を必要とします。

チャージ量とスラリー密度

材料と粉砕媒体の比率は、効率的なエネルギー伝達にとって重要です。同様に、湿式粉砕の用途では、スラリー(粉末と液体の混合物)の粘度と密度が粉砕速度論に大きく影響します。

トレードオフと限界の理解

強力ではありますが、ボールミルには限界がないわけではありません。これらを理解することは、プロセスの最適化と、それがあなたの目標にとって正しいツールであるかどうかの判断に不可欠です。

収穫逓減点

粒子が細かくなるにつれて、それらをさらに破砕するために必要なエネルギーは指数関数的に増加します。ある時点では、エネルギー入力はさらなるサイズ減少を達成するよりも、主に熱を発生させるか、粒子を再凝集させることになります。

他の技術との比較

ボールミルは、ミクロンレベル(例:1〜100 µm)まで粉砕するのに非常に効果的です。しかし、サブミクロンまたはナノメートルの範囲で一貫して粒子を生成するには、ジェットミルやメディアミル(アトリター)などの他の技術の方が効率的で制御しやすいことがよくあります。

汚染のリスク

粉砕媒体とミルライニング自体が時間とともに摩耗します。この摩耗は材料への汚染を引き起こします。医薬品や先端セラミックスなどの高純度用途では、これは重要な考慮事項であり、粉末と同じ材料の媒体を使用する必要がある場合があります(例:ジルコニア粉末用のジルコニア媒体)。

目標に合った正しい選択をする

ボールミルがあなたに適しているかどうかを判断するには、最終的な目的を考慮してください。

- 主な焦点が < 100 µm への一般的なサイズ減少である場合: ボールミルは優れた、堅牢で費用対効果の高い選択肢です。

- 主な焦点が 1〜20 µm の範囲の特定のサイズを達成することである場合: ボールミルは非常に能力がありますが、成功するには粉砕時間、媒体、速度の慎重な最適化が必要です。

- 主な焦点が超微粒子(< 1 µm またはナノ粒子)の生成である場合: ボールミルでこれを行うことは可能ですが、非効率的になる可能性があります。アトリターやジェットミルなどの専門的な装置を評価する必要があります。

結局のところ、ボールミルプロセスを習得することは、予測可能で再現性のある出力を達成するために、入力を体系的に制御することにかかっています。

要約表:

| 要因 | 粒子サイズへの影響 |

|---|---|

| 粉砕時間 | 時間が長いほど一般的に粒子は細かくなりますが、収穫逓減があります。 |

| 粉砕媒体のサイズ/密度 | より小さく、より密度の高い媒体は、微粉砕および超微粉砕を達成するのに効果的です。 |

| 回転速度 | 効率的な衝撃粉砕と単純な摩耗を区別するために最適化(臨界速度)する必要があります。 |

| 材料の硬度 | 硬い材料は、同じサイズ減少を達成するためにより多くのエネルギーと時間を必要とします。 |

| チャージ/スラリー密度 | 媒体から材料へのエネルギー伝達の効率に影響します。 |

ラボで正確な粒子サイズ制御を実現する準備はできましたか?

KINTEKでは、ボールミルや粉砕媒体を含む適切なラボ機器を提供し、お客様固有のサイズ減少目標を達成することに特化しています。ミクロンレベルまで材料を処理する場合でも、より微細な粉砕を検討する場合でも、当社の専門家がお客様の用途に最適なソリューションを選択し、最適化するお手伝いをします。

ラボの能力と効率を高める方法について、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)