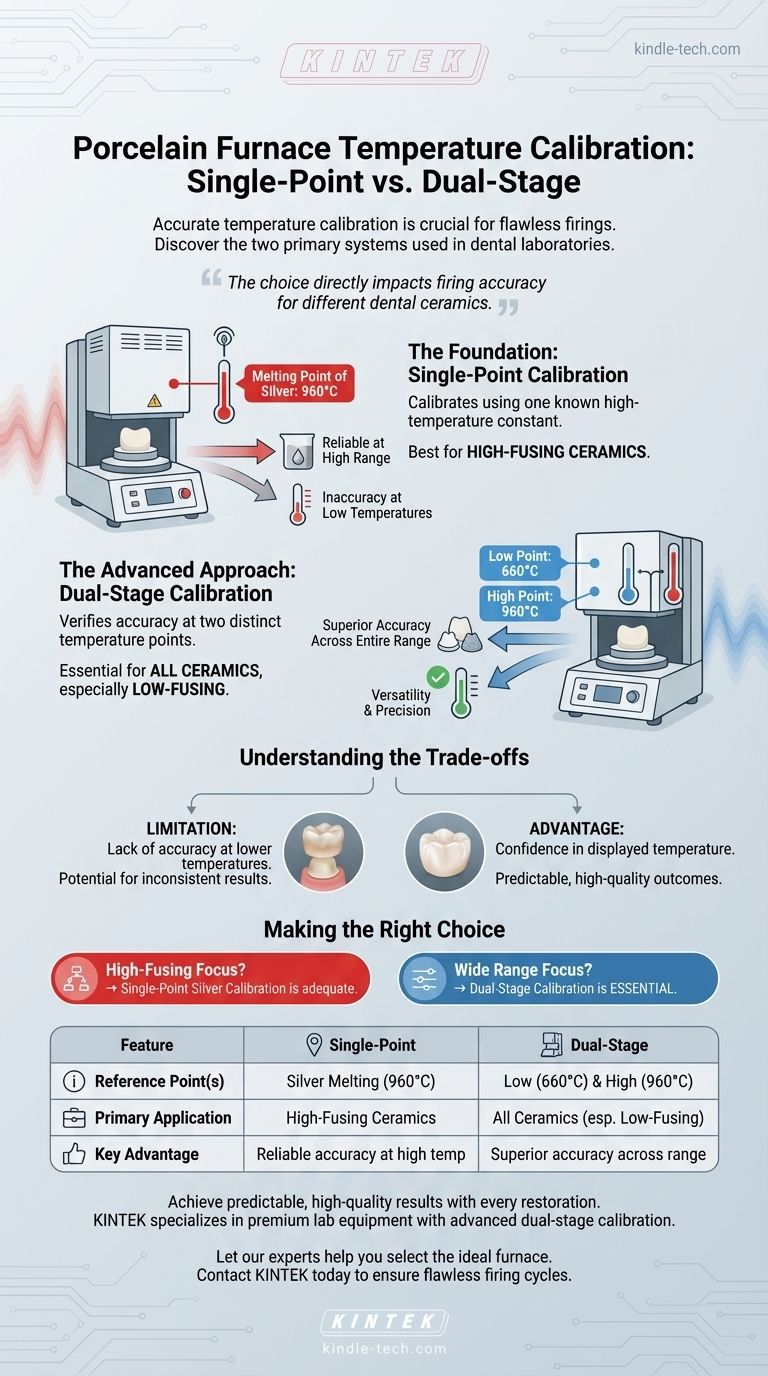

基本的に、ポーセリン炉には単点式と二段式の2つの主要な温度校正システムが使用されています。従来の方式は単一の高温基準(通常は銀の融点)に依存していますが、より高度なシステムは2つの異なる温度点を使用して、はるかに広い範囲で精度を確保します。

単点式と二段式校正システムのどちらを選択するかは、さまざまな種類の歯科用セラミックの焼成精度に直接影響します。単点式は高融点材料には十分ですが、最新の低融点セラミックで予測可能な結果を得るには、二段式校正が不可欠です。

基本:単点式校正

仕組み

単点式システムは、1つの既知の物理定数に対して炉の温度センサーを校正します。業界で最も一般的に使用される基準は、正確な銀の融点(960°C)です。

炉はこの正確な温度を認識するようにプログラムされており、その特定の高温での精度が保証されます。

主な用途

この方法は、一般的に高融点セラミックに効果的です。これらの材料は銀基準点の近くの温度で焼成されるため、炉の校正はその狭い高温範囲内で信頼性が高く正確なままです。

高度なアプローチ:二段式校正

精度ギャップへの対応

単一の高温点に依存すると、はるかに低い温度で材料を焼成する際に大きな誤差が生じる可能性があります。二段式校正は、この問題を解決するために開発されました。

二点法

このシステムは、特許取得済みの方法を使用して、低温と高温の2つの異なる温度での精度を検証します。たとえば、660°Cと960°Cの両方の基準点を使用する場合があります。

より信頼性が高い理由

スペクトルの両端で校正することにより、二段式システムは、炉の運用範囲全体にわたって、はるかに正確な温度プロファイルを作成します。これにより、低融点材料または高融点材料のいずれを使用する場合でも、精度が保証されます。

トレードオフの理解

単点式システムの限界

単点式校正の主な弱点は、低温での精度の欠如です。炉が単一の校正点(960°C)から離れて動作するにつれて、温度偏差の可能性が増加します。

特に高度な低融点セラミックの使用が増加している場合、これは一貫性のない、焼成不足または過剰な焼成の結果につながる可能性があります。

二段式システムの利点

二段式システムの明確な利点は、その汎用性と精度です。使用するセラミックに関係なく、表示されている温度がマッフル内の実際の温度であるという信頼性を提供します。

この信頼性は、さまざまな修復材料を扱い、毎回予測可能で高品質な結果を要求するラボにとって不可欠です。

目標に合わせた適切な選択

適切な校正システムは、最も頻繁に使用する材料に一致するシステムです。

- 主に高融点セラミックに焦点を当てている場合:単点式銀校正システムは、一般的にニーズに対して適切で信頼性があります。

- 主に低融点セラミックを含む幅広い材料に焦点を当てている場合:一貫した精度と予測可能な臨床結果を得るには、二段式校正システムが不可欠です。

最終的に、適切な校正技術を備えた炉を選択することは、最終的な修復物の品質、美しさ、および寿命を保証します。

概要表:

| 校正タイプ | 主要基準点 | 主な用途 | 主な利点 |

|---|---|---|---|

| 単点式 | 銀の融点(960°C) | 高融点セラミック | 高温での信頼性の高い精度 |

| 二段式 | 低温点(例:660°C)および高温点(960°C) | すべてのセラミック、特に低融点 | 温度範囲全体での優れた精度 |

すべての修復物で予測可能で高品質な結果を達成しましょう。適切なポーセリン炉の校正は、歯科用セラミックの精度と寿命にとって非常に重要です。KINTEKは、究極の精度を実現する二段式校正を備えた高度な炉を含む、プレミアムラボ機器を専門としています。

当社の専門家が、お客様固有のセラミックニーズに最適な炉を選択するお手伝いをいたします。ラボの要件について話し合い、完璧な焼成サイクルを確保するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド