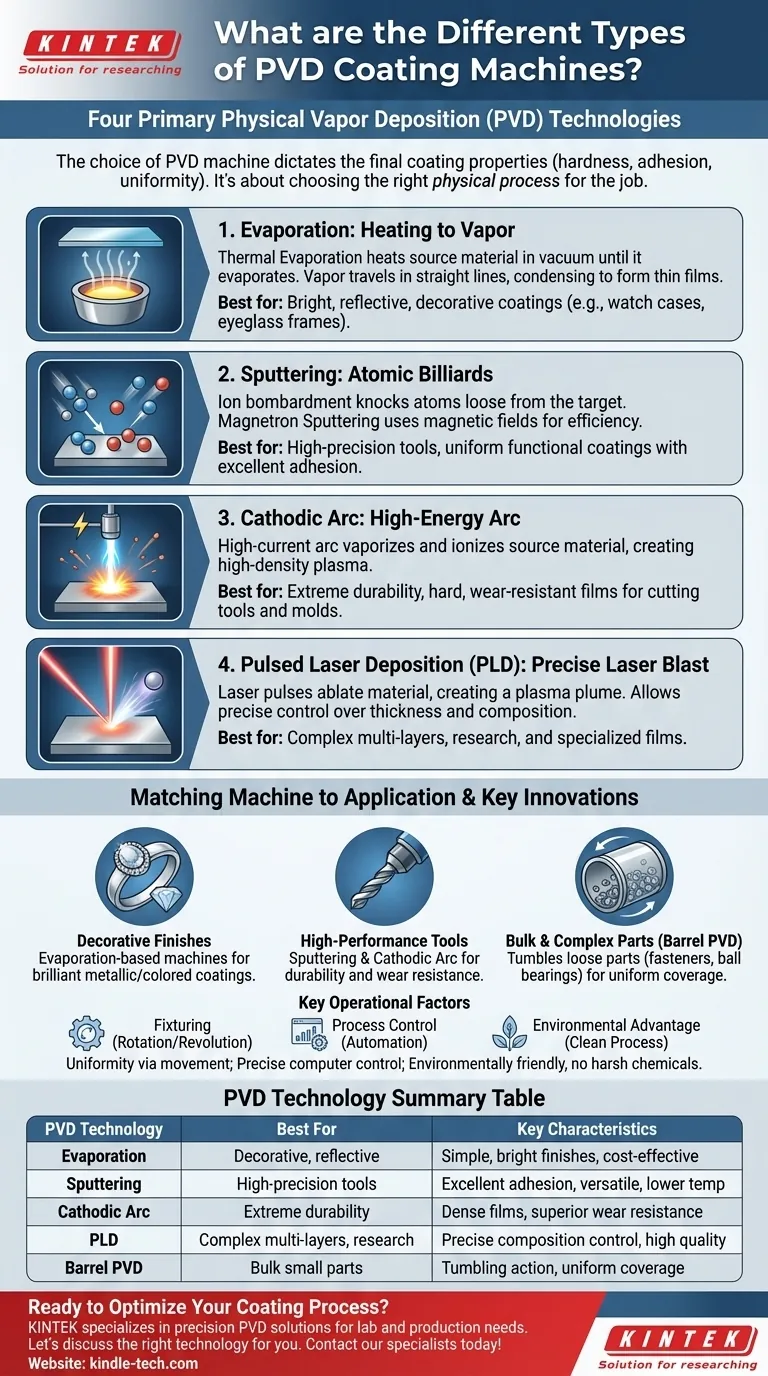

物理気相成長(PVD)コーティング装置には主に4つのタイプがあり、それぞれがソースコーティング材料を気化させるために使用される独自のメソッドによって定義されます。これらのコア技術は、蒸着(Evaporation)、スパッタリング(Sputtering)、カソードアーク(Cathodic Arc)、パルスレーザー堆積(Pulsed Laser Deposition)です。これらの選択は恣意的ではなく、硬度、密着性、均一性など、コーティングの最終的な特性を直接決定します。

重要な洞察は、単に機械を選んでいるのではなく、特定の物理プロセスを選んでいるということです。お客様のプロジェクトに最適な機械は、特定の部品に必要な性能、耐久性、仕上がりを実現するために最も適した気化方法を採用しているものです。

コアとなるPVDメカニズム:材料がコーティングになるまで

装置を理解するには、まずそれぞれが使用する基本プロセスを理解する必要があります。これらの方法は真空チャンバー内で発生し、コーティングを形成する原子のエネルギー、密度、品質を決定します。

蒸着(Evaporation):加熱による気化

熱蒸着(Thermal Evaporation)は最も単純なPVD法です。ソースコーティング材料を高温高真空下で加熱し、蒸発させます。気化した原子は直線的に移動し、より冷たい基板上に凝縮して薄膜を形成します。

このプロセスは、明るく反射性の高いコーティングを作成するのに優れており、極端な耐摩耗性が主要な懸念事項ではない装飾用途で一般的に使用されます。

スパッタリング:原子のビリヤード

スパッタリングには、高エネルギーイオンの衝突プロセスが関与します。これは原子のビリヤードのようなものだと考えてください。高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)がソース材料(「ターゲット」)に照射され、原子が叩き出されます。

これらの「スパッタされた」原子は放出され、基板上に堆積します。マグネトロンスパッタリングは、磁場を使用してこのプロセスの効率を高め、より速い堆積速度と低温化を可能にする一般的な強化技術です。

カソードアーク:高エネルギーアーク

カソードアーク堆積(Cathodic Arc Deposition)は、高電流・低電圧の電気アークを使用してソース材料を気化させます。アークは材料の表面にごく小さな、非常に高温のスポットを生成し、その一部を蒸発させイオン化します。

このプロセスは高密度のイオン化された材料を生成し、極めて高密度で硬く、密着性の高いコーティングをもたらします。高性能な機能性膜を作成するための強力な方法です。

パルスレーザー堆積(PLD):精密なレーザー照射

パルスレーザー堆積(PLD)は、より専門的な技術です。真空チャンバー内でターゲット材料に高出力レーザーを集中させます。各レーザーパルスが材料の微量をアブレーション(削り取り)し、プラズマのプルームを生成して基板上に堆積させます。

この方法は膜の厚さと組成を正確に制御できるため、研究や複雑な多層膜の作成に価値があります。

用途に合わせた装置の選定

適切なPVD装置は、コーティングされる部品の最終用途によって決まります。各技術は異なる分野で優れています。

装飾仕上げの場合

蒸着ベースの装置は、装飾用途の頼れる選択肢です。時計ケース、眼鏡フレーム、携帯電話本体、金具などのコーティングに使用されます。このプロセスは、鮮やかな金属光沢や色の仕上げを生成するのに優れています。

高性能・精密工具の場合

スパッタリング装置とカソードアーク装置は、耐久性が最も重要となる機能性コーティングに最適です。切削工具、金型、複雑な超硬部品などに必要な硬く耐摩耗性のある膜を作成し、それらの耐用年数を大幅に延ばします。

バルク部品および複雑な形状の場合

最近の革新として、バレルPVDコーティング装置があります。この特殊な装置は、ファスナー、粉末、ベアリングなどの小物の大量部品を、コーティングサイクル中に回転ドラム内で優しく転がすことで処理するように設計されており、均一な被覆を保証します。

主要な動作要因の理解

コア技術以外にも、現代のPVD装置を区別する実用的な動作上の特徴があります。

治具(Fixturing)の重要性

すべての表面に均一なコーティングを施すためには、部品を真空チャンバー内で移動させる必要があります。PVD装置の治具は、回転(rotation)、公転(revolution)(中心軸の周りを周回)、またはその両方を組み合わせて使用し、部品のあらゆる角度を蒸気源にさらします。

プロセス制御と効率

最新のPVD装置はコンピューター制御されており、コーティングプロセスの正確な管理を可能にし、オペレーターがマルチタスクを行えるようにします。この自動化は生産コストとリードタイムを削減し、PVDを大量生産と小規模なカスタムバッチの両方に適したものにします。

環境上の利点

すべてのPVDプロセスの大きな利点は、環境に優しいことです。純粋な物理的方法であるPVDは、従来の電気めっきに関連する過酷で有毒な化学物質の使用を避け、よりクリーンで安全な操作を実現します。

適切なPVDプロセスの選択方法

最終的な選択は、完成品の目標によって完全に導かれるべきです。

- 美観と費用対効果の高い仕上げが主な焦点の場合: 蒸着ベースの装置は、一般消費財向けの鮮やかな装飾コーティングを提供します。

- 耐久性、耐摩耗性、精度が主な焦点の場合: スパッタリング装置またはカソードアーク装置は、工具や産業部品に必要な高密度で硬いコーティングを提供します。

- 少量の小物の大量コーティングが主な焦点の場合: 特殊なバレルPVDコーターが最も効率的かつ効果的なソリューションです。

適切な装置の選択は、コーティングの要求される性能を明確に理解することから始まります。なぜなら、堆積方法が最終結果を決定するからです。

要約表:

| PVD技術 | 最適な用途 | 主な特徴 |

|---|---|---|

| 蒸着 | 装飾仕上げ、反射コーティング | シンプルなプロセス、明るい金属光沢、費用対効果が高い |

| スパッタリング | 高精度工具、均一なコーティング | 優れた密着性、低温プロセス、多用途性 |

| カソードアーク | 極端な耐久性、硬質コーティング | 高密度膜、優れた耐摩耗性、高イオン化 |

| パルスレーザー堆積 | 複雑な多層膜、研究用途 | 正確な組成制御、高品質な膜 |

| バレルPVD | 大量の小物、複雑な形状 | 転動作用、バラ状の部品への均一な被覆 |

コーティングプロセスの最適化の準備はできましたか?

KINTEKは、実験室機器と消耗品を専門とし、精密なPVDコーティングソリューションで実験室のニーズに対応します。 装飾仕上げ、高性能工具、特殊部品の開発のいずれであっても、当社の専門知識により、お客様の特定の要件に最適な技術を提供します。

当社が提供するもの:

- お客様の用途に基づいたテーラーメイドのPVD装置の推奨

- プロセス最適化と治具に関する専門的なガイダンス

- 従来の工法を上回る環境に優しいコーティングソリューション

- 研究および生産規模の運用サポート

適切なPVD技術が製品の性能と耐久性をどのように向上させるかについて、ぜひご相談ください。 当社のコーティング専門家に今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、KINTEKがお客様のコーティング能力をどのように前進させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 植物用薬草粉末滅菌機 ラボオートクレーブ