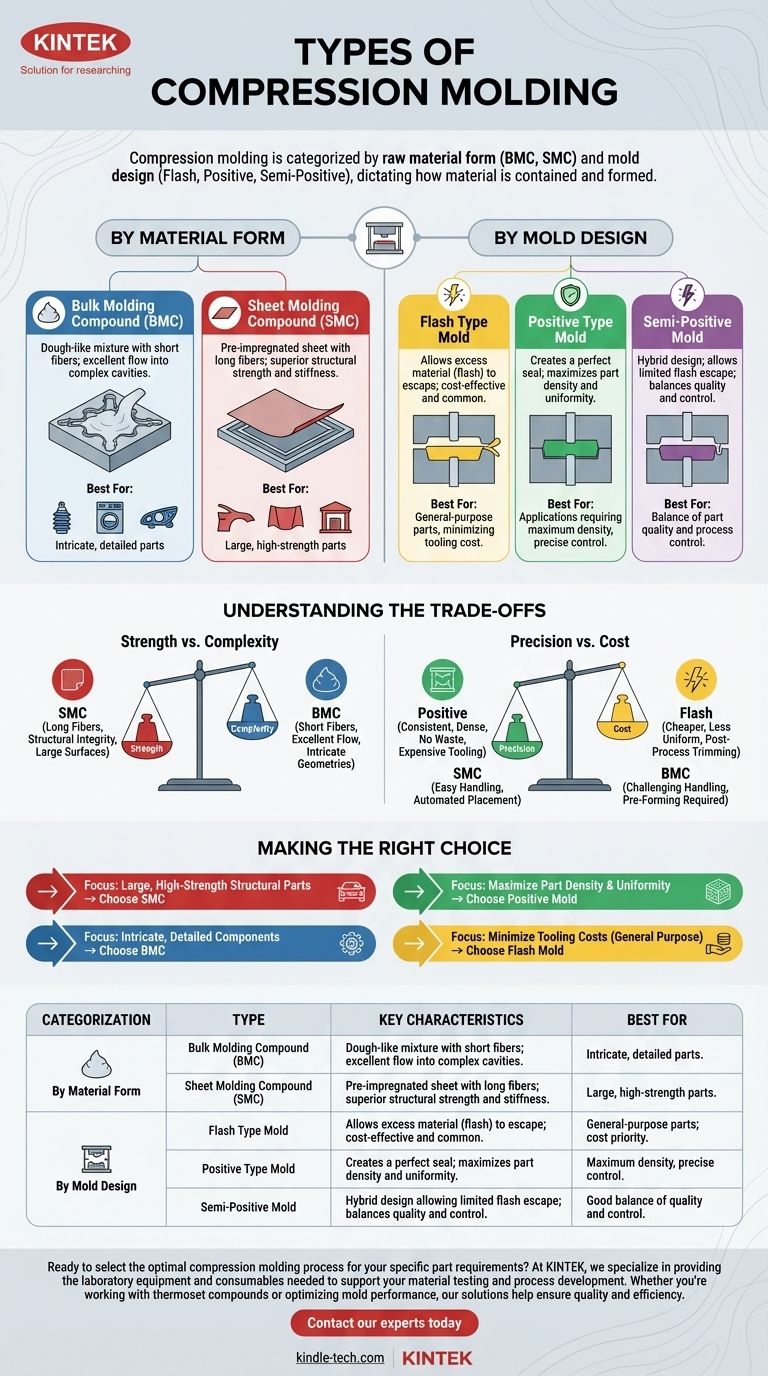

基本的に、圧縮成形は、使用される原材料の形態と金型自体の設計という2つの主要な方法で分類されます。最も一般的なプロセス上の区別は、材料を定義するバルク成形コンパウンド(BMC)とシート成形コンパウンド(SMC)です。フラッシュ、ポジティブ、セミポジティブなどの金型設計は、その材料が圧力下でどのように保持され、形成されるかを決定します。

圧縮成形のバリエーションの選択は、「どれが優れているか」ではなく、最も適切に適合するのはどれかということです。あなたの決定は、部品の複雑さ、要求される構造強度、および金型とプロセス制御にかける予算との直接的なトレードオフに依存します。

主要なプロセスタイプの理解:原材料の形態

圧縮成形における最も重要な区別は、熱硬化性プラスチックが金型に入る前の状態です。これは材料の流れ、繊維長、および理想的な用途を決定します。

バルク成形コンパウンド(BMC)

バルク成形コンパウンドは、練り物状またはパテ状の混合物です。熱硬化性樹脂と、様々な充填剤、触媒、短い補強繊維(チョップドグラスなど)を組み合わせたものです。

その粘性のため、BMCは複雑で入り組んだキャビティにも容易に流し込めます。これにより、電気絶縁体、家電部品、自動車のヘッドライトハウジングなど、小型で詳細な部品の製造に最適です。

シート成形コンパウンド(SMC)

シート成形コンパウンドは、事前に含浸されたマット状の材料です。これは、長い繊維で補強された樹脂と充填剤の層が、2層のキャリアフィルムに挟まれた構造をしています。

SMCの長い繊維は、優れた構造強度と剛性を提供します。これにより、自動車のボディパネル、トラックのボンネット、建物のファサードなど、大型で比較的平坦な高強度部品の材料として好まれます。

金型設計がプロセスに与える影響

圧縮成形を分類する2番目の方法は、ツーリングの設計によるものです。金型は、圧力がどのように加えられ、余分な材料が逃げることが許されるかどうかを決定します。

フラッシュ成形金型

これは最も一般的で費用対効果の高い金型設計です。キャビティの周りに小さな隙間、または「ランド」エリアを設けて設計されており、金型が閉じる際にフラッシュとして知られる余分な材料が逃げることができます。

この方法は単純で、材料の充填量のわずかな変動にも寛容ですが、最終的な部品の密度に対する制御が少なく、フラッシュを取り除くために二次的なトリミング作業が必要になる場合があります。

ポジティブ成形金型

ポジティブ金型は、材料の充填量の周りに完全なシールを作成するように設計されています。金型のオス型とメス型がテレスコープ状に噛み合い、余分な材料が逃げる経路がありません。

この設計は、すべての材料を部品内に押し込むため、最大の密度と均一性が得られます。ただし、不完全な部品や金型内の過剰な圧力による損傷を避けるために、極めて正確な量の材料が必要です。

セミポジティブ成形金型

セミポジティブ金型は、フラッシュ成形とポジティブ成形設計の中間的な妥協案です。ポジティブ金型のように完全に閉じることができますが、限定的な量のフラッシュが逃げるための小さな逃がし溝が組み込まれています。

このハイブリッドアプローチは、真のポジティブ金型よりも寛容でありながら、フラッシュ成形金型よりも優れた密度制御を提供し、部品の品質とプロセス制御の良好なバランスを提供します。

トレードオフの理解

材料と金型設計の適切な組み合わせを選択するには、コスト、品質、部品形状の競合する優先順位のバランスを取る必要があります。

強度 対 複雑性

SMCの長い繊維は大きな表面に対して優れた構造的完全性を提供しますが、小さく複雑な形状には流れにくいです。BMCの短い繊維とパテ状の性質は、複雑な形状を容易に充填できますが、究極の強度が犠牲になります。

精度 対 コスト

ポジティブ金型は、廃棄物なしで非常に一貫性のある高密度の部品を製造しますが、高価な精密ツーリングと正確な材料測定を要求します。フラッシュ金型は製造・運転コストが低いですが、部品の均一性が低くなり、後処理のトリミングが必要です。

材料の取り扱いと自動化

SMCは大きなシートとして容易に取り扱うことができ、自動切断と配置に適しています。BMCはより非定形であり、自動で取り扱うのがより困難な場合があり、金型に配置する前に特定の形状に予備成形する必要があることがよくあります。

プロジェクトに最適な選択をする

主な目標に基づいて最適なアプローチを選択するために、これらのガイドラインを使用してください。

- 主な焦点が大型で高強度の構造部品である場合: 優れた機械的特性を持つシート成形コンパウンド(SMC)を選択してください。

- 主な焦点が複雑で詳細なコンポーネントである場合: 優れた流動特性を持つバルク成形コンパウンド(BMC)を選択してください。

- 主な焦点が部品の密度を最大化し、廃棄物を最小限に抑える場合: ポジティブ金型が理想的な選択ですが、高いツーリングコストとより厳格なプロセス制御に備える必要があります。

- 主な焦点が汎用部品のツーリングコストを最小限に抑える場合: フラッシュ型金型が最も一般的で経済的な解決策です。

最終的に、材料特性と金型設計を部品の特定の要件と一致させることが、圧縮成形を成功させる鍵となります。

要約表:

| 分類 | 種類 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 材料形態別 | バルク成形コンパウンド (BMC) | 短い繊維を持つ練り物状の混合物。複雑なキャビティへの優れた流動性。 | 複雑で詳細な部品(例:電気絶縁体、家電部品)。 |

| シート成形コンパウンド (SMC) | 長い繊維を持つ事前に含浸されたシート。優れた構造強度と剛性。 | 大型の高強度部品(例:自動車ボディパネル、トラックのボンネット)。 | |

| 金型設計別 | フラッシュ成形金型 | 余分な材料(フラッシュ)の排出を許容。費用対効果が高く一般的。 | ツーリングコストの最小化が優先される汎用部品。 |

| ポジティブ成形金型 | 完全なシールを作成。部品の密度と均一性を最大化。 | 最大の密度と最小限の廃棄物が要求され、正確な材料制御が必要な用途。 | |

| セミポジティブ金型 | 限定的なフラッシュ排出を許容するハイブリッド設計。品質と制御のバランスを取る。 | 部品の品質とプロセス制御の良好なバランス。ポジティブ金型よりも寛容。 |

特定の部品要件に最適な圧縮成形プロセスを選択する準備はできましたか? BMC、SMC、および異なる金型設計の選択は、最終製品の強度、複雑性、コストに直接影響します。

KINTEKでは、材料試験とプロセス開発をサポートするために必要な実験装置と消耗品の提供を専門としています。熱硬化性コンパウンドの取り扱いであれ、金型性能の最適化であれ、当社のソリューションは品質と効率の確保に役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の圧縮成形プロジェクトをどのようにサポートし、優れた結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機