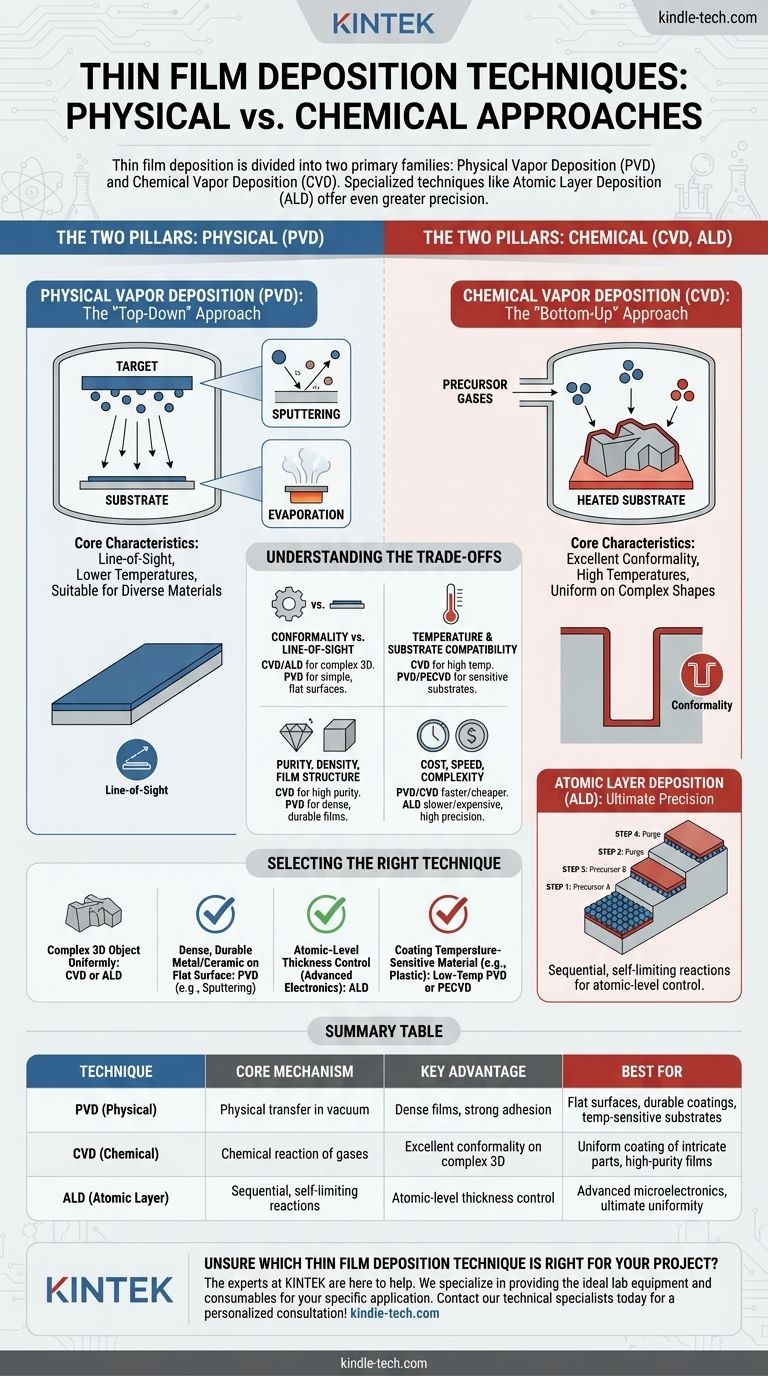

その核となる薄膜堆積は、主に2つのファミリーに分けられます。物理気相成長法(PVD)と化学気相成長法(CVD)です。PVDは、スパッタリングや蒸着によって、固体材料を真空中で基板上に物理的に転写します。対照的に、CVDは、加熱された表面上で前駆体ガス間の化学反応を利用して、下から上へと膜を成長させます。原子層堆積法(ALD)のような特殊な技術は、一度に1原子層ずつ膜を構築することで、さらに高い精度を提供します。

堆積技術の根本的な違いは、装置だけでなく、そのメカニズム自体にあります。物理的プロセス(PVD)と化学的プロセス(CVD、ALD)のどちらを選択するかは、複雑な形状に対する均一な被覆の必要性、基板の温度感受性、および最終的な膜に要求される純度と密度にかかっています。

二つの柱:物理的方法と化学的方法

物理的堆積と化学的堆積の根本的な違いを理解することは、情報に基づいた意思決定を行うための第一歩です。これらは単なる異なる技術ではなく、材料層を構築するためのまったく異なるアプローチです。

物理的プロセス(PVD)は、目的の材料の固体ブロックを取り、それを蒸気にして、部品上に凝縮させます。化学的プロセス(CVD)は、反応性ガスから始まり、化学反応によって表面に直接膜を構築するための構成要素としてそれらを使用します。

物理気相成長法(PVD):"トップダウン"アプローチ

PVDは、材料の蒸気を生成するために物理的な手段を使用し、それがコーティングされる物体上に堆積する一連の真空堆積法を包含します。

PVDの仕組み

高真空チャンバー内で、"ターゲット"として知られる固体源材料が蒸気に変換されます。この蒸気は直線的に移動し、より低温の基板上に凝縮して薄膜を形成します。

主要技術:スパッタリング

スパッタリングでは、ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝撃を受けます。この衝撃は微細なサンドブラスターのように機能し、ターゲットから原子を叩き出し、それらが移動して基板上に堆積します。

主要技術:蒸着

この方法は、真空チャンバー内でソース材料を加熱し、蒸発または昇華させることを含みます。結果として生じる蒸気は上昇し、基板に到達し、固体状態に戻って凝縮し、膜を形成します。

PVDの主な特徴

PVDは基本的に「見通し線(line-of-sight)」プロセスであり、ソースに直接露出している表面をコーティングすることを意味します。従来のCVDよりも低い温度で行われることが多く、より幅広い基板材料に適しています。

化学気相成長法(CVD):"ボトムアップ"アプローチ

CVDは、物理的なプロセスではなく化学的なプロセスを通じて膜を構築します。この区別により、CVDは独自の強力な能力セットを持っています。

CVDの仕組み

揮発性の前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。これらのガスは、高温の表面上で反応または分解し、目的の固体材料を薄膜として残します。

CVDの主な特徴

CVDの最も重要な利点は、その優れたコンフォーマリティ(成膜性)です。前駆体ガスは反応する前に複雑な形状の周りを流れることができるため、CVDは複雑な3D構造上に完全に均一な膜を堆積させることができます。

原子層堆積法(ALD):究極の精度

ALDは、化学反応を2つの別々の自己飽和型半反応に分解するCVDの洗練されたサブタイプです。これにより、一度に1つの原子層ずつ膜を堆積させることができ、厚さと均一性において比類のない制御を提供します。

トレードオフを理解する

普遍的に優れた堆積技術はありません。最適な選択は、常にアプリケーションの特定の要件に基づいて競合する要因のバランスをとることです。

成膜性 vs. 見通し線

狭い溝の内側や複雑な機械部品をコーティングする必要がある場合、CVDとALDの成膜性が不可欠です。レンズやウェーハのような単純な平坦な表面をコーティングする場合、PVDの見通し線特性で十分であり、多くの場合より経済的です。

温度と基板の適合性

従来のCVDは、化学反応を促進するために非常に高い温度(数百℃)を必要とすることがよくあります。これは、ポリマーや特定の電子機器のような敏感な基板を損傷する可能性があります。PVDや特殊な低温CVDバリアント(PECVDなど)は、これらのアプリケーションにより適しています。

純度、密度、膜構造

CVDは、前駆体ガスを非常に高いレベルまで精製できるため、非常に純粋な膜を製造できます。PVDプロセス、特にスパッタリングは、多くの場合、より密度の高い膜と強力な密着性をもたらし、耐久性のある保護コーティングに最適です。

コスト、速度、複雑さ

一般的に、PVDと単純なCVDシステムは、多くのアプリケーションでより高速で安価です。ALDは、信じられないほどの精度を提供する一方で、はるかに遅く高価なプロセスであり、高度なマイクロエレクトロニクスのような高価値のアプリケーションに限定されます。

アプリケーションに適した技術の選択

最終的な決定は、目的の膜の最も重要な特性によって左右されるべきです。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:CVDまたはALDは、その非見通し線、成膜性のため、優れた選択肢です。

- 平坦な表面に高密度で耐久性のある金属またはセラミック膜を堆積させることが主な焦点である場合:スパッタリングのようなPVD法は、多くの場合、最も効果的で経済的なソリューションです。

- 高度な電子機器向けに原子レベルの膜厚制御が主な焦点である場合:ALDは、必要な層ごとの精度を提供する唯一の技術です。

- プラスチックのような温度に敏感な材料をコーティングすることが主な焦点である場合:低温PVDプロセスまたはプラズマ強化CVD(PECVD)が最も適切な方法です。

堆積技術のコアメカニズムを最終目標と一致させることで、プロジェクトに必要な性能と品質を確実に得ることができます。

要約表:

| 技術 | コアメカニズム | 主な利点 | 最適用途 |

|---|---|---|---|

| PVD(物理) | 真空中の物理的転写 | 高密度膜、強力な密着性 | 平坦な表面、耐久性コーティング、温度に敏感な基板 |

| CVD(化学) | ガスの化学反応 | 複雑な3D形状に対する優れた成膜性 | 複雑な部品の均一コーティング、高純度膜 |

| ALD(原子層) | 連続的、自己飽和型反応 | 原子レベルの膜厚制御 | 高度なマイクロエレクトロニクス、究極の均一性 |

どの薄膜堆積技術があなたのプロジェクトに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは、CVDの成膜性、ALDの精度、PVDの耐久性など、お客様の特定のアプリケーションに最適な実験装置と消耗品を提供することに特化しています。お客様の研究または生産ニーズに最適な膜特性を実現するためのお手伝いをさせてください。

パーソナライズされたコンサルティングについては、今すぐ当社の技術スペシャリストにお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機