カーボンナノチューブ(CNT)合成の主要な技術は、アーク放電、レーザーアブレーション、化学気相成長(CVD)です。最初の2つの方法は初期の研究の基礎を築きましたが、CVDは優れた制御性とスケーラビリティにより、商業規模の生産で主流のプロセスとなっています。

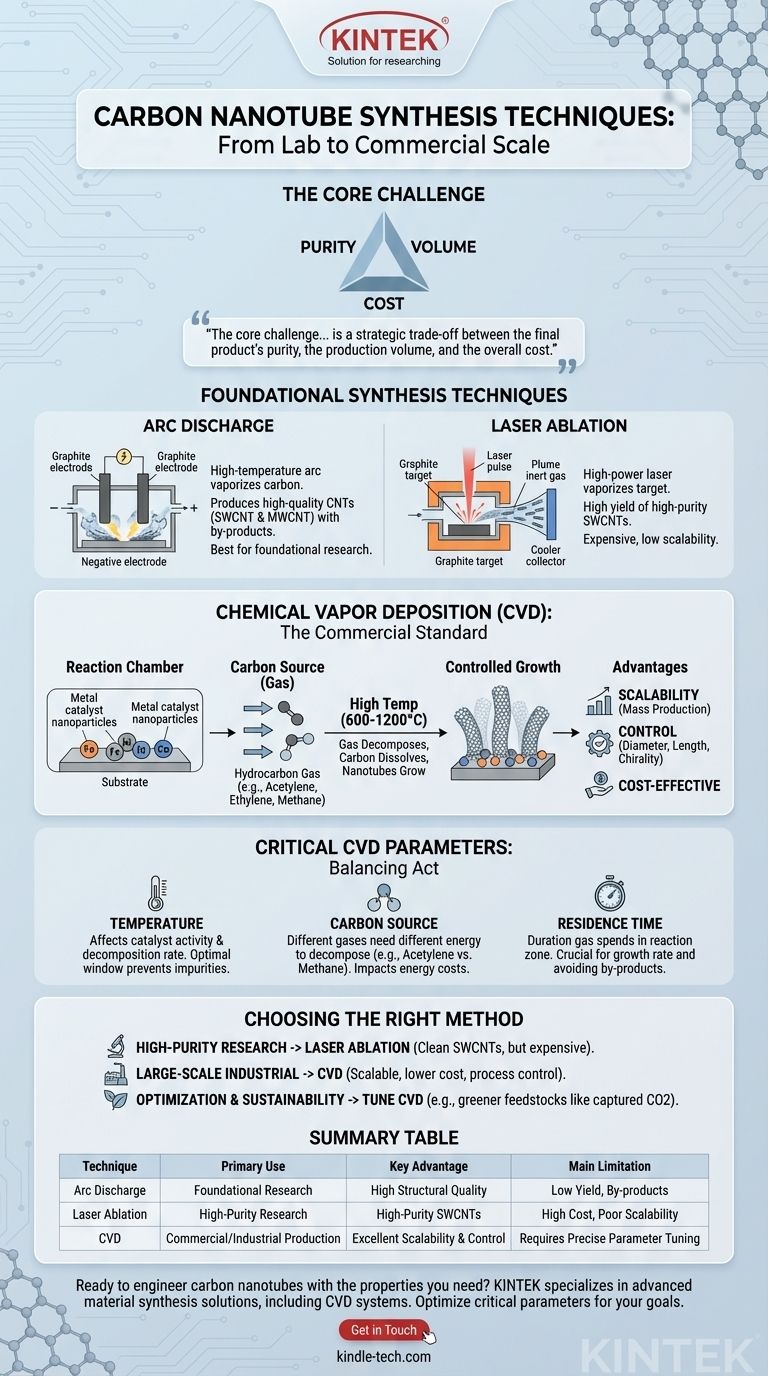

カーボンナノチューブ合成における中心的な課題は、単にそれらを作ることではなく、特定の目的に合った方法を選択することです。この決定は、最終製品の純度、生産量、全体的なコストとの戦略的なトレードオフとなります。

基礎的な合成技術

CNTを生成するための最も初期の方法は、炭素を気化させるための高エネルギープロセスに依存しています。今日では大規模生産にはあまり使われませんが、純度が最も重要となる特定の研究用途では依然として関連性があります。

アーク放電

この方法は、2つのグラファイト電極間に高温の電弧を発生させるものです。強烈な熱により、陽極から炭素が気化します。

気化した炭素は制御された雰囲気中で再凝縮し、陰極上にナノチューブを形成します。この技術は、構造品質の高い単層および多層CNTを生成できますが、他の炭素副生成物との混合物として得られることがよくあります。

レーザーアブレーション

レーザーアブレーションでは、高温炉内でグラファイトターゲットに高出力レーザーを照射します。レーザーパルスがグラファイトを気化させ、高温の炭素原子のプルーム(塊)を生成します。

不活性ガスがチャンバー内を流れ、炭素原子をより低温のコレクターに運び、そこで自己組織化してナノチューブになります。この方法は、高純度の単層CNTを高い収率で生成することで知られていますが、高価であり、容易にスケールアップできません。

化学気相成長(CVD):商業標準

CVDは、より低コストでより高い量で最終製品に対する高度な制御を提供するため、CNTの工業生産で最も広く使用されている方法です。

CVDプロセスの説明

CVDプロセスでは、炭素源である炭化水素ガスを、通常は鉄、ニッケル、またはコバルトである金属触媒ナノ粒子のコーティングが施された基板を含む反応チャンバーに導入します。

高温(600〜1200°C)で、炭化水素ガスが分解し、炭素原子が触媒粒子の表面に溶解します。その後、ナノチューブはこれらの触媒サイトから成長します。

CVDが優位な理由

CVDの主な利点はそのスケーラビリティです。このプロセスは連続的に実行でき、大面積基板に適応できるため、大量生産に理想的です。

さらに、プロセスパラメータを注意深く制御することにより、製造業者はナノチューブの直径、長さ、さらにはキラリティー(配列のねじれ)に影響を与えることができ、これは他の方法では困難です。

トレードオフと重要パラメータの理解

いずれの合成技術の成功も、特にCVDにおいては、動作条件を細心の注意を払って管理することにかかっています。各パラメータは、収率、品質、またはコストの最適化のために調整できるレバーを表します。

温度の影響

温度は触媒活性と炭素源の分解速度に直接影響します。高品質の成長を達成し、過剰なアモルファス炭素やその他の不純物の生成を防ぐためには、最適な温度範囲が不可欠です。

炭素源の選択

異なる炭化水素ガスは、分解に異なる量のエネルギーを必要とします。例えば、アセチレンは直接的なCNT前駆体となり得ますが、エチレンやメタンは熱変換により多くのエネルギーを必要とします。

この選択は、合成プロセスのエネルギーコストと効率に直接影響します。

滞留時間の重要性

滞留時間とは、炭素源ガスが反応ゾーンに存在する時間です。短すぎると炭素源が無駄になり、長すぎると副生成物が蓄積し、ナノチューブの成長が停止する可能性があります。

最適な滞留時間を維持することは、高くて一貫した成長率を達成するための重要なバランス行為です。

目的のための適切な選択

合成方法の選択には、最終的な目標を明確に理解する必要があります。なぜなら、各技術は異なる結果に合わせて調整されているからです。

- 基礎研究のための高純度サンプルが主な焦点である場合: コストと収率は高いものの、クリーンで単層のCNTを生成できる能力から、レーザーアブレーションがしばしば好まれます。

- 大規模な産業的または商業的応用が主な焦点である場合: 化学気相成長(CVD)は、スケーラビリティ、低コスト、プロセス制御により、唯一実用的な選択肢です。

- プロセス最適化と持続可能性が主な焦点である場合: CVDパラメータ(例えば、回収されたCO2や熱分解メタンなどのより環境に優しい原料の使用)を調整して、コストと環境への影響を削減することを検討してください。

結局のところ、カーボンナノチューブ合成を習得することは、これらの技術を単に材料を生産するためだけでなく、特定の用途のために特定の特性を持つ材料をエンジニアリングするために使用することなのです。

要約表:

| 技術 | 主な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| アーク放電 | 基礎研究 | 高い構造品質 | 低収率、副生成物 |

| レーザーアブレーション | 高純度研究 | 高純度SWCNT | 高コスト、スケーラビリティの低さ |

| 化学気相成長(CVD) | 商業的/工業的生産 | 優れたスケーラビリティと制御 | 正確なパラメータ調整が必要 |

必要な特性を持つカーボンナノチューブのエンジニアリングの準備はできましたか?

純度、量、コストの間のトレードオフを乗り切ることは複雑です。KINTEKは、化学気相成長(CVD)システムを含む高度な材料合成のためのラボ機器および消耗品の専門家です。当社の専門知識は、温度、炭素源、滞留時間などの重要なパラメータを最適化し、特定の研究または生産目標を達成するのに役立ちます。

カーボンナノチューブ合成プロセスを強化する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機