本質的に、焼鈍は単一のプロセスではなく、それぞれに特定の目的を持つ熱処理群です。主な方法には、完全焼鈍、工程焼鈍、応力除去焼鈍、球状化焼鈍があり、これらはすべて、材料を特定の温度に加熱し、その温度に保持した後、制御された速度で冷却することにより、材料の微細組織を変化させるように設計されています。選択する方法は、最大限の軟化を達成することから、単に内部応力を除去することまで、望ましい結果によって完全に決まります。

選択する特定の焼鈍方法は、最終目標によって決定される戦略的な意思決定です。これは、硬度を下げたい、内部応力を除去したい、または被削性を向上させたいというニーズと、時間、コスト、材料の最終的に要求される強度に関する考慮事項とのバランスを取ることです。

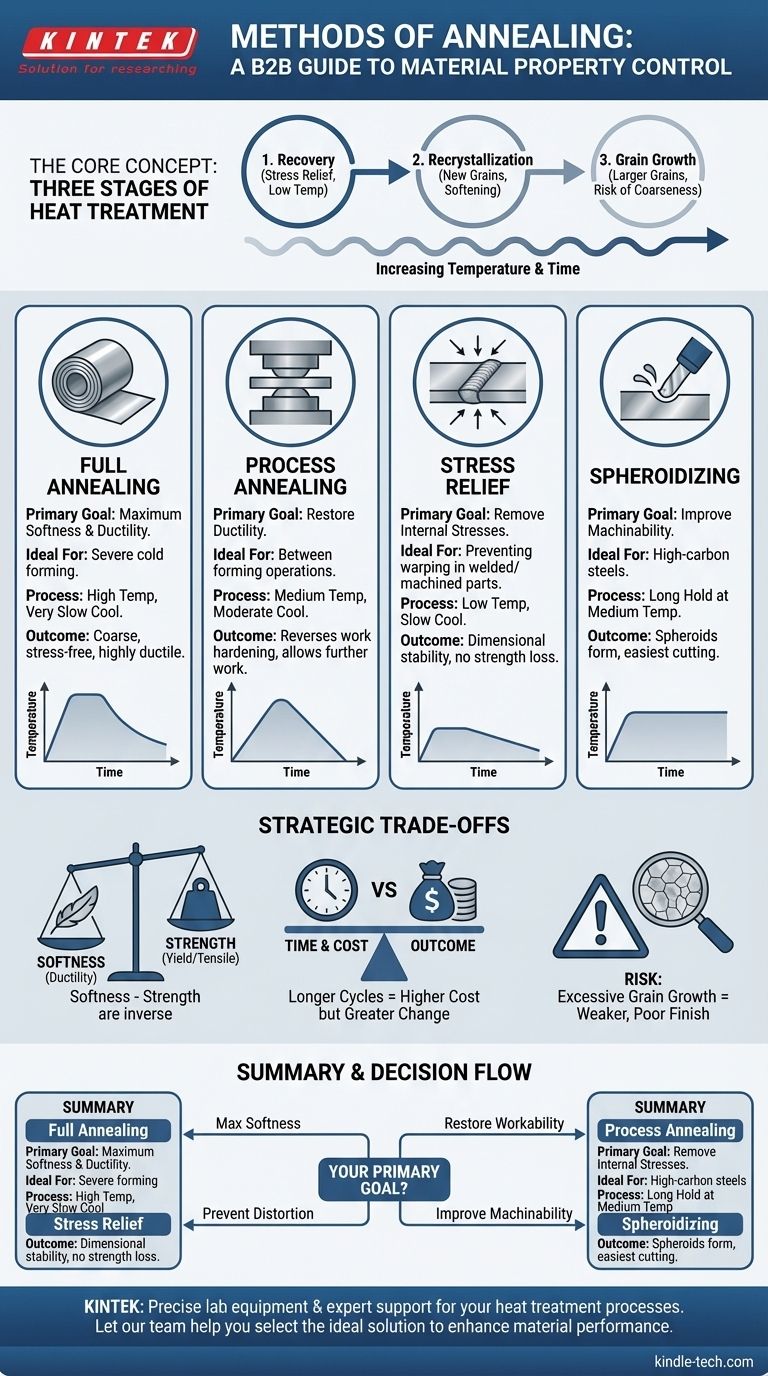

基礎:焼鈍の3つの段階

異なる方法を検討する前に、熱が加えられる際に材料内で発生する3つの基本的な段階を理解することが不可欠です。すべての焼鈍プロセスは、その目標を達成するためにこれらの段階を操作します。

段階1:回復(Recovery)

これは低温段階であり、主な効果は応力の除去です。回復中、熱により結晶格子内の原子が移動し、内部欠陥(転位)の数を減らし、冷間加工や溶接などによって引き起こされた内部応力を緩和します。

この段階では、硬度や強度の材料の機械的特性は大きく変化しません。

段階2:再結晶(Recrystallization)

温度が上昇すると、プロセスは再結晶段階に入ります。ここで、新しいひずみのない結晶粒が形成され成長し始め、冷間加工中に生成された、欠陥だらけの変形した結晶粒に取って代わります。

これは加工硬化の影響が逆転する段階です。新しい結晶粒構造が引き継がれるにつれて、材料は著しく軟らかくなり、延性が増し、強度が低下します。

段階3:結晶粒の成長(Grain Growth)

材料を焼鈍温度で長時間保持しすぎたり、温度が高すぎたりすると、新しく形成された結晶粒は成長し続けます。より小さな結晶粒がより大きな結晶粒と合体します。

これは延性をさらに高める可能性がありますが、過度の結晶粒成長は有害であり、部品が後で成形される場合に強度が低下し、表面仕上げが悪くなる粗い組織につながる可能性があります。

主要な焼鈍方法の内訳

各方法は、異なる段階を対象とし、明確な結果を生み出すために、特定の温度と冷却サイクルを使用します。

完全焼鈍(Full Annealing)

このプロセスは、材料を可能な限り軟らかく、延性を持たせるために使用されます。材料を上部臨界温度より十分に高く加熱し、内部構造が完全に変化するのに十分な時間保持した後、炉内に一晩放置するなどして非常にゆっくりと冷却します。

これにより、極度に軟らかく、延性があり、内部応力のない粗い微細構造が得られ、過酷な冷間加工操作に最適です。

工程焼鈍(Process Annealing)

中間焼鈍とも呼ばれ、この方法は、成形操作の「間」に加工硬化した部品の延性を回復させるために使用されます。材料を下部臨界点よりわずかに低い温度に加熱し、再結晶を引き起こすのに十分な温度ですが、完全な相変化は起こしません。

これにより加工硬化の影響が逆転し、材料を破断させることなく、さらなる絞り加工、プレス加工、または曲げ加工が可能になります。より低い温度を使用するため、完全焼鈍よりも速く、安価です。

応力除去焼鈍(Stress Relief Annealing)

これは、溶接、鋳造、または重切削によって引き起こされた内部応力を除去するためだけに設計された低温プロセスです。温度は、材料の機械的特性に大きな変化が生じないように低く保たれます。

主な目的は寸法安定性です。内部応力を除去することにより、部品が時間経過とともに、または後続の機械加工中に反り、ひび割れ、または形状変化するのを防ぎます。主に回復段階を利用します。

球状化焼鈍(Spheroidizing)

この方法は、高炭素鋼の被削性を向上させるための特定の方法です。鋼を下部臨界点よりわずかに低い温度に加熱し、長期間(しばしば24時間以上)保持します。

この長いサイクルにより、鋼の微細構造内の硬い炭化物層が破壊され、より軟らかい鉄基地内に小さな球状の粒子(球状体)が形成されます。球状化された構造は、切削工具への抵抗が最小限であり、被削性を劇的に向上させます。

トレードオフの理解

焼鈍プロセスを選択することは、競合する要因のバランスを取ることを伴います。これらの妥協点を理解することが、正しい工学的決定を下す鍵となります。

軟らかさと強度のトレードオフ

焼鈍における中心的なトレードオフは、延性のための強度の交換です。完全焼鈍は可能な限り最も軟らかい状態を生み出しますが、これは降伏強度と引張強度が大幅に低下するというコストを伴います。最終部品がある程度の強度を必要とする場合、完全焼鈍は不適切かもしれません。

時間とコスト 対 結果

完全焼鈍や球状化焼鈍などのより複雑な焼鈍サイクルでは、ゆっくりとした冷却や長い保持時間が必要です。これは炉の時間とエネルギーを大幅に消費し、コストを増加させます。応力除去などの単純なプロセスははるかに高速で安価ですが、軟化の利点は一切提供しません。

過度の結晶粒成長のリスク

温度が高すぎる、または保持時間が長すぎることで最大限の軟らかさを追求しすぎると、逆効果になる可能性があります。過度の結晶粒成長(段階3)は、材料が弱くなるだけでなく、後で成形された場合に疲労寿命が悪く、いわゆる「オレンジピール」と呼ばれる粗い表面仕上げにつながる可能性があります。

目標に応じた適切な方法の選択

あなたの選択は、特定の製造段階で材料に必要とされる特性によって推進される必要があります。

- 過酷な成形のための最大限の軟らかさが主な焦点である場合: 完全焼鈍を使用して、最も延性があり、応力のない状態を可能な限り作成します。

- 冷間加工ステップ間での加工性の回復が主な焦点である場合: 工程焼鈍を使用して、延性を回復させるための迅速かつ費用対効果の高い方法とします。

- 完成品の部品の歪みを防ぐことが主な焦点である場合: 応力除去焼鈍を使用して、強度を変えることなく内部応力を除去します。

- 高炭素鋼の被削性の向上が主な焦点である場合: 球状化焼鈍を使用して、切削を容易にするために微細構造を変化させます。

これらの方法を習得することで、材料の特性を正確に制御できるようになり、原材料部品を意図された機能に完全に適したものに変えることができます。

要約表:

| 焼鈍方法 | 主な目的 | 理想的な用途 |

|---|---|---|

| 完全焼鈍 | 最大限の軟らかさと延性 | 過酷な冷間加工操作 |

| 工程焼鈍 | 成形ステップ間の延性の回復 | 加工硬化の逆転 |

| 応力除去 | 内部応力の除去 | 溶接または機械加工された部品の反りの防止 |

| 球状化焼鈍 | 被削性の向上 | 切削前の高炭素鋼 |

材料の特性を正確に制御する必要がありますか? 適切な焼鈍プロセスは、ラボ作業や生産において、強度、延性、安定性の完璧なバランスを達成するために不可欠です。KINTEKは、すべての熱処理プロセスに必要な正確なラボ機器と専門家のサポートを提供することに特化しています。当社のチームが、材料の性能を向上させ、信頼性の高い結果を保証するための理想的なソリューションの選択をお手伝いします。

ビジュアルガイド

関連製品

よくある質問

- 真空ホットプレス炉内の高真空環境は、焼結プロセス中に銅系複合材料をどのように保護しますか?

- EAFの欠点は何ですか?コスト、品質、原材料における主要な課題

- 真空炉の目的は何ですか?比類のない材料の純度と性能を実現する

- 真空は熱伝達にどのような影響を与えますか?研究室で正確な温度制御をマスターしましょう

- 焼鈍の温度と時間はどのくらいですか?あなたの材料に合わせたガイド

- アルミニドコーティングの耐酸化性評価における高温実験炉の役割は何ですか?

- LATP-Li3InCl6の調製における真空乾燥炉の重要な役割は何ですか?固体電解質を最適化する

- チタン被覆V-4Cr-4Ti複合材料の拡散接合における高温熱処理炉の役割は何ですか?