要するに、あらゆる熱処理プロセスの条件は、3つの主要な変数によって定義されます。それは、金属を加熱する温度、その温度で保持する時間、そして冷却速度です。これらの要素は、金属の内部微細構造を変化させ、それによって硬度、強度、延性などの物理的および機械的特性を変更するために、精密に操作されます。

熱処理の核心は、単に金属を加熱・冷却することではありません。温度、時間、冷却速度を精密なレバーとして使用し、材料の結晶構造内の相変態を制御して、特定の望ましい工学的成果を達成することです。

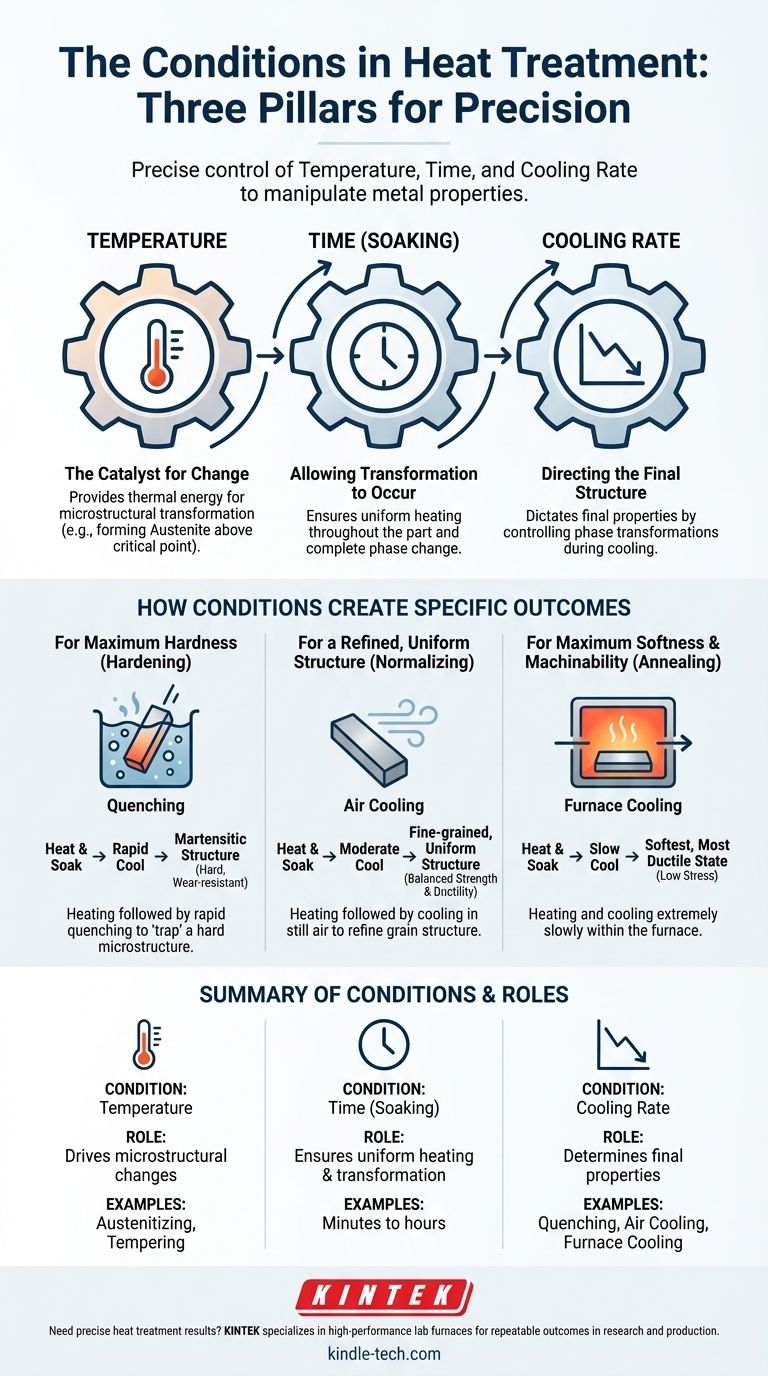

熱処理の3つの柱

単純な応力除去から複雑な硬化まで、すべての熱処理サイクルは、3つの基本的な条件の慎重な制御に基づいて構築されています。それぞれの働きを理解することが、プロセス全体を理解する鍵となります。

温度:変化の触媒

温度は、金属の結晶格子内の原子が移動し再配列するために必要な熱エネルギーを提供します。

鋼部品が臨界点(オーステナイト化温度)を超えて加熱されると、その基本的な結晶構造が変態します。この新しい高温構造(オーステナイト)は、ほとんどの強化熱処理に必要な出発点となります。

時間:変態を完了させる

目標温度に達するだけでは十分ではありません。金属は、特定の期間、その温度で保持されなければなりません。この工程は均熱として知られています。

この保持時間は2つのことを保証します。第一に、部品全体、表面から中心までが均一な温度に達すること。第二に、オーステナイトの形成のような必要な微細構造の変化が材料全体で完了することです。

雰囲気と冷却速度:最終構造を指示する

最後で、しばしば最も重要な条件は冷却段階です。金属が高温状態から冷却される速度が、その最終的な特性を決定します。

- 急速冷却(焼入れ):熱い部品を水、油、またはポリマー溶液に浸すことで、硬くてもろい微細構造(マルテンサイト)が「閉じ込められます」。これが硬化の基本です。

- 中速冷却(空冷):部品を静止した空気中で冷却させる焼ならしのように、微細で均一な構造を生み出し、強度と延性の良好なバランスをもたらします。

- 徐冷(炉冷):部品を炉内に残し、焼なましのように非常にゆっくりと冷却させることで、最も軟らかく、最も延性があり、最も応力の低い状態を作り出します。

炉内の雰囲気も制御された条件です。焼ならしのように保護雰囲気を使用することで、酸素が熱い金属表面と反応するのを防ぎ、スケール(酸化)や炭素の損失(脱炭)を回避します。

条件が特定の成果を生み出す方法

これら3つの柱を操作することで、冶金学者は用途に必要な特定の利点を達成できます。

最大の硬度を得るため(硬化)

鋼を硬く、耐摩耗性にするには、マルテンサイト構造を作り出す条件を使用します。これには、臨界温度以上への加熱、均熱、そして部品を割ることなく可能な限り急速に冷却することが含まれます。

最大の軟らかさと被削性を得るため(焼なまし)

広範な機械加工の準備や、溶接や成形による応力を除去するためには、可能な限り軟らかい状態が必要です。これは、加熱、均熱、そして部品を非常にゆっくりと、しばしば炉内で何時間もかけて冷却することで達成されます。

洗練された均一な構造を得るため(焼ならし)

熱間鍛造のようなプロセスの後、金属の結晶粒構造は不均一で粗大になる可能性があり、予測不能な特性につながることがあります。焼ならしは、部品を加熱し、空気中で冷却させることでこの構造を微細化し均質化します。これは焼なましよりも速いですが、焼入れよりもはるかに遅いです。

トレードオフの理解

熱処理条件の選択は、常に相反する特性のバランスをとる問題です。

硬度と脆性のジレンマ

焼入れによって最大の硬度を達成すると、ほぼ常に高い脆性が生じます。完全に硬化した部品は衝撃で粉々になる可能性があります。このため、硬化後に焼戻しと呼ばれる二次的な低温処理がほぼ常に行われ、硬度を多少犠牲にして、ある程度の延性と靭性を回復させます。

歪みと亀裂のリスク

急激な温度変化は、巨大な内部応力を生み出します。急速な焼入れ中、部品の表面は中心よりもはるかに速く冷却され収縮します。この差は非常に深刻で、部品が反ったり、歪んだり、さらには亀裂が入ったりする原因となることがあります。

部品形状の影響

部品の厚さと複雑さは、熱処理の有効性に大きく影響します。厚い部分は、その中心が表面と同じくらい速く冷却されることはなく、標準的な焼入れでは全体にわたって同じレベルの硬度を達成することは不可能です。

目標に合わせた条件設定

適切な条件は、コンポーネントの最終目標に完全に依存します。

- 耐摩耗性コンポーネントの作成が主な焦点である場合:適切なオーステナイト化温度まで加熱し、その後急速焼入れを行って硬度を最大化する条件が必要です。

- 部品を容易に機械加工または成形する準備が主な焦点である場合:焼なまし用の条件、つまり最大軟度を達成するために非常に遅い冷却速度で定義される条件が必要です。

- 溶接または鍛造後の構造的均一性を改善することが主な焦点である場合:焼ならし用の条件、つまり結晶粒構造を微細化するために空気中で中程度の冷却速度を使用する条件が必要です。

これらの基本的な条件を習得することで、金属部品の最終的な性能と信頼性を直接制御できるようになります。

要約表:

| 主要条件 | 熱処理における役割 | 一般的な例 |

|---|---|---|

| 温度 | 微細構造の変化を促進(例:オーステナイト形成) | オーステナイト化、焼なまし、焼戻し |

| 時間(均熱) | 均一な加熱と完全な変態を保証 | 部品のサイズに応じて数分から数時間 |

| 冷却速度 | 最終特性(硬度、延性)を決定 | 焼入れ(急速)、空冷(中速)、炉冷(徐冷) |

研究室や生産で精密な熱処理結果が必要ですか? KINTEKは、温度、時間、雰囲気を正確に制御できる高性能な実験用炉および装置を専門としています。硬化、焼なまし、焼ならしなど、当社のソリューションは金属研究、品質管理、製造において再現性のある結果を保証します。今すぐ専門家にお問い合わせください熱処理プロセスを最適化しましょう!

ビジュアルガイド