化学における成膜とは、物質が気体状態から液体相を経ずに直接固体状態へ移行する、革新的なプロセスです。特に化学気相成長(CVD)などの技術におけるこのプロセスの主な特徴には、幅広い材料を作成できる能力、極めて高い純度と密度の膜を生成できること、そして最も複雑な表面であっても均一にコーティングできる能力が含まれます。

成膜の真の価値は、単にガスから固体層を生成する能力にあるのではなく、それが提供する卓越した制御レベルにあります。これにより、材料の化学組成から結晶構造に至るまでの基本的な特性を、微視的なレベルで正確に設計することが可能になります。

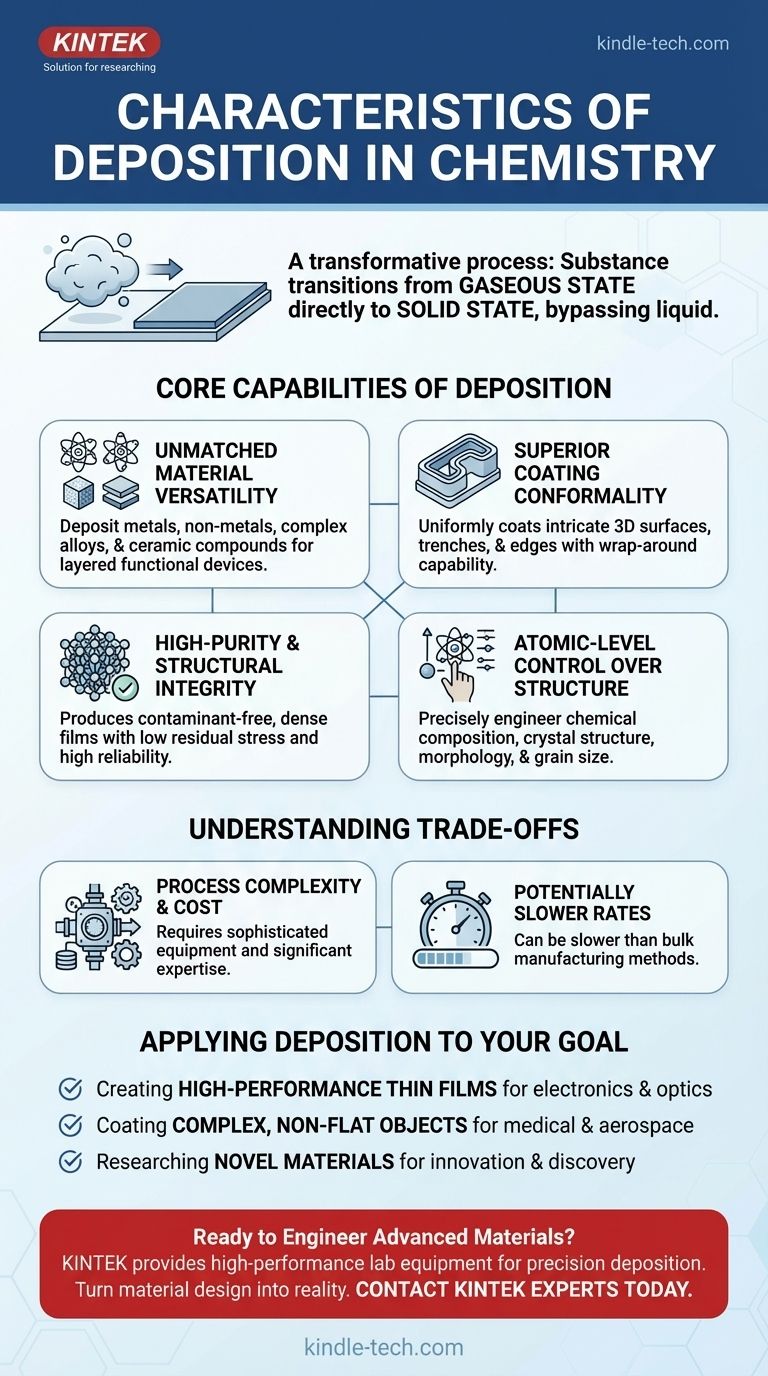

成膜の核となる能力

あるタスクに成膜が適切なアプローチであるかどうかを理解するには、まずその決定的な能力を把握する必要があります。これらの特徴こそが、マイクロエレクトロニクスから航空宇宙工学に至る分野で、成膜が不可欠である理由です。

比類のない材料の多様性

成膜技術は単一の材料クラスに限定されません。それらは驚くほど柔軟性があります。

純粋な金属膜、窒化ケイ素のような非金属層、複雑な多成分合金、そして非常に耐久性のあるセラミック層や化合物層を成膜できます。この多様性により、成膜は機能性を持つ層状デバイスを構築するための基礎的なプロセスとなります。

優れたコーティングのコンフォーマリティ(密着性)

気相成長の決定的な特徴は、「回り込み」能力、すなわちコンフォーマリティです。気体前駆体は、基板の形状がどれほど複雑であっても、露出しているすべての領域に到達しコーティングすることができます。

これにより、平坦な表面だけでなく、トレンチの内部、曲線の周り、鋭いエッジの上にも均一な膜厚が保証されます。これは、部品を保護したり、複雑な3Dオブジェクト上に機能層を作成したりするために極めて重要です。

高純度と構造的完全性

このプロセスは本質的に高純度を目指して設計されています。制御された環境で精製された前駆体ガスを使用することにより、得られる固体膜は性能を低下させる汚染物質から解放されます。

これらの膜はまた、その高い密度(「良好な緻密さ」)と低い残留応力によって特徴付けられます。これは、得られたコーティングが強く、安定しており、亀裂や剥離を起こしにくく、信頼性と長寿命を保証することを意味します。

原子レベルでの構造制御

これはおそらく成膜の最も強力な特徴です。温度、圧力、ガス流量などのプロセスパラメータを注意深く調整することにより、最終的な材料を直接操作できます。

材料の化学組成、表面の形態(テクスチャ)、内部の結晶構造、さらには粒径に対して正確な制御を得ることができます。これは、特定の仕様を満たすために材料を原子レベルで構築するのに似ています。

トレードオフの理解

強力である一方で、成膜は万能の解決策ではありません。客観的な評価を行うには、その固有の限界と課題を理解する必要があります。

プロセスの複雑さとコスト

高度な制御は代償を伴います。成膜システムは、真空チャンバー、正確な温度・ガス流量コントローラー、高純度の化学前駆体を必要とすることがよくあります。

これらの装置は取得と維持に費用がかかり、それを効果的に運用するにはかなりの専門知識が必要です。

潜在的に遅いレート

高品質で高密度、かつ精密に構造化された膜を層ごとに構築することは、鋳造や電気めっきなどのバルク製造方法と比較して遅いプロセスになる可能性があります。

非常に厚いコーティングや極めて高いスループットを必要とする用途では、成膜がボトルネックになる可能性があります。トレードオフは品質と速度の間にあることがよくあります。

基板とパラメータへの依存性

成膜の成功は、基板表面の状態とプロセスパラメータの安定性に大きく依存します。

わずかな温度変動、圧力変化、または表面の不純物でさえ、膜に欠陥を引き起こす可能性があります。再現性の高い高品質の結果を達成するには、厳格なプロセス制御と清浄な環境が不可欠です。

あなたの目標への成膜の適用

成膜を使用するという決定は、あなたの最終目標によって推進されるべきです。このプロセスは、その独自の特性が明確な利点をもたらす特定のシナリオで優れています。

- 高性能薄膜の作成が主な焦点である場合: 成膜は理想的な選択肢です。エレクトロニクス、光学、センサーに必要な比類のない純度、密度、構造制御を提供するからです。

- 複雑で非平面な物体のコーティングが主な焦点である場合: 成膜の優れたコンフォーマリティは、他の方法では達成できない完全で均一な被覆を保証し、医療用インプラントやタービン部品に最適です。

- 新規材料の研究が主な焦点である場合: 組成と結晶構造に対する微調整された制御により、成膜は材料科学の革新と発見のための不可欠なツールとなります。

最終的に、成膜は単に材料を使用するという段階を超えて、特定の目的のために材料を積極的に設計し構築することを可能にします。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| 材料の多様性 | 多様な用途のために金属、非金属、合金、セラミックを成膜する。 |

| 優れたコンフォーマリティ | 複雑な3D表面、トレンチ、エッジに均一なコーティングを実現する。 |

| 高純度と完全性 | 低い残留応力を持つ、高密度で強固、汚染のない膜を生成する。 |

| 原子レベルの制御 | 化学組成、結晶構造、形態を正確に設計する。 |

| プロセスの複雑さ | 最適な結果を得るためには、高度な装置と専門知識が必要となる。 |

精密成膜で先進材料の設計を始める準備はできましたか?

KINTEKは、化学的成膜の力を活用するために必要な高性能ラボ機器と消耗品を提供することに特化しています。次世代のマイクロエレクトロニクスを開発している場合でも、航空宇宙部品用の耐久性のあるコーティングを作成している場合でも、あるいは画期的な材料研究を行っている場合でも、当社のソリューションは要求される純度、制御性、信頼性を提供します。

材料設計を現実に変えるお手伝いをさせてください。お客様固有の用途のニーズについてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させられるかを発見するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 黒鉛真空連続黒鉛化炉