スパッタリングは、非常に多用途な真空成膜技術であり、幅広いハイテク産業で材料の超薄膜を作成するために使用されます。その主な用途は、半導体、光学レンズ、ハードディスクなどのデータストレージデバイス、太陽電池の製造、および切削工具から建築用ガラスに至るまで、あらゆるものへの耐久性または装飾コーティングの適用に見られます。

スパッタリングが広く使用されている主な理由は、その卓越した制御性にあります。これにより、エンジニアは事実上あらゆる材料から基板上に高度に均一で高密度かつ純粋な薄膜を成膜することができ、これは最新のエレクトロニクスや先端材料にとって極めて重要です。

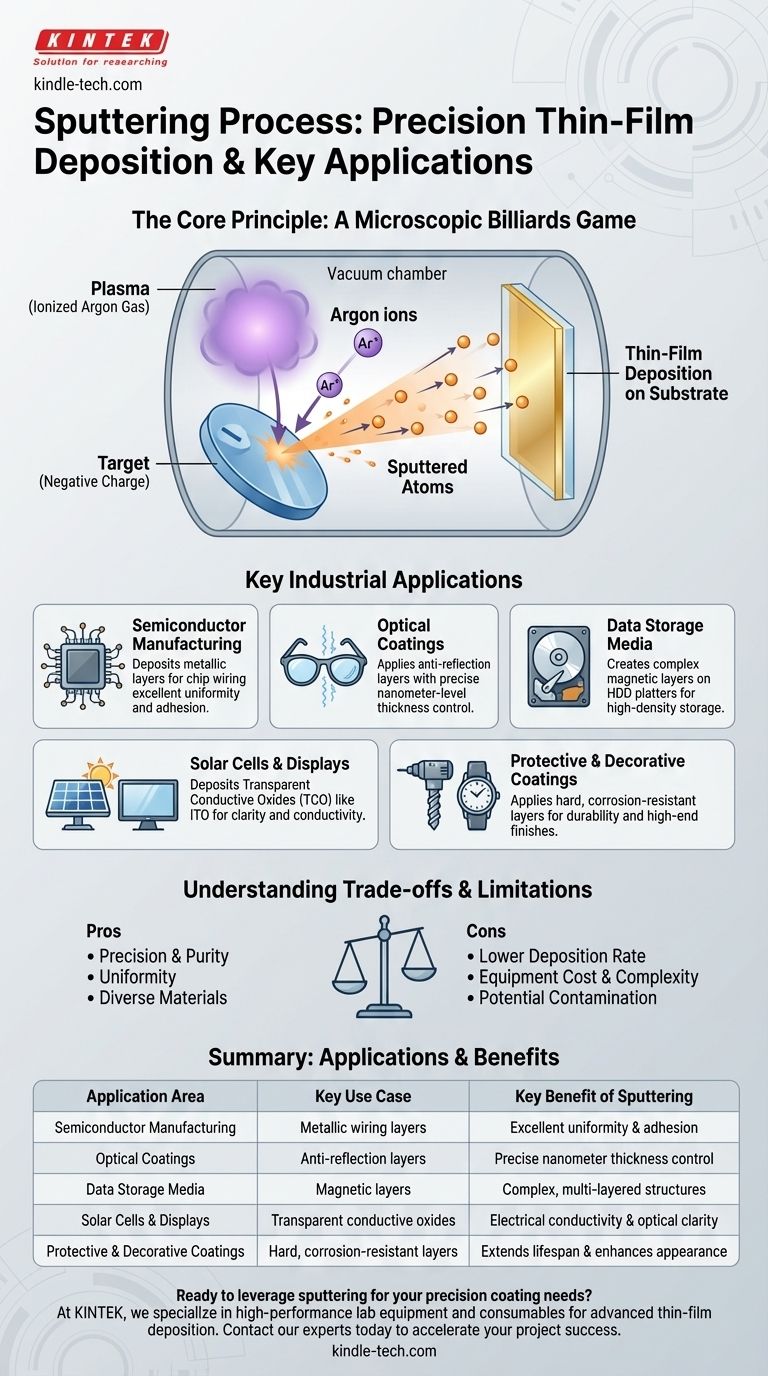

基本原理:微視的なビリヤードゲーム

スパッタリングの用途を理解するには、まずそのメカニズムを理解する必要があります。これは本質的に化学プロセスではなく、真空チャンバー内で起こる物理プロセスです。

プラズマの生成

プロセスは、不活性ガス、ほとんどの場合アルゴン(Ar)を少量、真空チャンバーに導入することから始まります。高電圧が印加されると、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる輝くイオン化ガスが生成されます。

ターゲットへの衝突

成膜される材料、すなわちターゲットには負の電荷が与えられます。これにより、プラズマ中の正電荷を帯びたアルゴンイオンが引き寄せられ、高速でターゲットに衝突します。

薄膜の成膜

それぞれの衝突は、微視的なビリヤードのブレイクのように作用し、ターゲット材料から原子を叩き出し、「スパッタリング」します。これらの放出された原子は真空チャンバーを通過し、基板(コーティングされる物体)上に着地し、徐々に薄く均一な膜を形成します。

スパッタリングが優れている点:主要な産業用途

このプロセスの正確で制御可能な性質は、ナノメートルスケールでの材料特性が重要となる分野で不可欠となっています。

半導体製造

集積回路(マイクロチップ)の製造において、スパッタリングはチップの配線や接続を形成するさまざまな金属層を成膜するために使用されます。このプロセスはシリコンウェーハ全体に優れた均一性をもたらし、信頼性に不可欠な密着性の高い膜を形成します。

光学コーティング

スパッタリングは、眼鏡レンズ、カメラレンズ、その他の光学部品に反射防止コーティングを施す標準的な方法です。膜厚をナノメートル単位で正確に制御することにより、メーカーはレンズが特定の波長の光とどのように相互作用するかを微調整できます。

データストレージメディア

ハードディスクドライブ(HDD)プラッタやその他の磁気記憶媒体の磁性層は、スパッタリングを使用して成膜されます。高密度データストレージに必要な正確な磁気特性を持つ複雑な多層構造を作成できるのは、この方法だけです。

太陽電池とディスプレイ

多くの太陽電池やフラットパネルディスプレイ(LCDやOLEDスクリーンなど)には、透明導電性酸化物(TCO)層が必要です。スパッタリングは、電気伝導性を持ちながら光学的に透明な酸化インジウムスズ(ITO)などの材料を成膜するために使用されます。

保護コーティングと装飾コーティング

スパッタリングは、工業用切削工具、ドリルビット、機械部品に極めて硬い耐食性コーティングを施し、寿命を大幅に延ばすために使用されます。また、時計、備品、民生用電子機器などに金属光沢を付与する高級な装飾仕上げにも使用されます。

トレードオフと制限の理解

強力ではありますが、スパッタリングがあらゆる問題の解決策となるわけではありません。客観的であるためには、そのトレードオフを認識する必要があります。

成膜速度が要因となる場合がある

熱蒸着などの他の方法と比較して、スパッタリングは成膜速度が遅い場合があります。非常に厚い膜や極めて高いスループットを必要とする用途では、これは大きな制約となる可能性があります。

装置のコストと複雑さ

スパッタリングシステム、特に非導電性材料に高周波(RF)電源を使用するシステムは複雑であり、より単純な成膜技術と比較して大きな設備投資となります。

汚染の可能性

最終的な膜の品質は、ターゲット材料の純度と真空環境に完全に依存します。ターゲット内の不純物は基板に転写される可能性があり、チャンバー内の残留ガスが膜を汚染する可能性があります。

大規模における均一性の課題

小型基板には優れていますが、非常に広い領域(例:1メートルを超えるカソード)にわたって完璧な膜厚の均一性を維持することは困難な場合があります。これには、プラズマ密度を均一に管理するための洗練された装置設計が必要です。

目標に応じた適切な選択

成膜方法の選択は、最終製品の要件に完全に依存します。

- 精度、純度、膜品質が主な焦点の場合: スパッタリングは、特に複雑な電子機器や光学部品において、高密度で均一で密着性の高い膜を作成するための優れた選択肢です。

- 複雑な合金や高融点材料のコーティングが主な焦点の場合: スパッタリングは、熱蒸着では処理不可能な材料の成膜を可能にする、材料を原子ごとに成膜するため優れています。

- 低コスト、高速コーティングが主な焦点の場合: より要求の少ない用途では、より高速で安価になる可能性がある熱蒸着などの単純な方法を評価する必要があるかもしれません。

結局のところ、スパッタリングプロセスの基本的な強みと弱みを理解することが、特定のエンジニアリング課題に対して適切なツールを選択するための力となります。

要約表:

| 応用分野 | 主要な用途 | スパッタリングの主な利点 |

|---|---|---|

| 半導体製造 | マイクロチップ上の金属配線層の成膜 | 信頼性のための優れた均一性と強い密着性 |

| 光学コーティング | レンズへの反射防止層の適用 | 特定の光波長に対するナノメートルレベルの正確な厚さ制御 |

| データストレージメディア | ハードディスクプラッタ上の磁性層の作成 | 正確な磁気特性を持つ複雑な多層構造を形成する能力 |

| 太陽電池・ディスプレイ | 透明導電性酸化物(例:ITO)の成膜 | 電気伝導性と光学的な透明性を兼ね備えている |

| 保護・装飾コーティング | 工具への硬質耐食性層の適用、および消費財への装飾仕上げ | 製品寿命を延ばし、外観を向上させる高密度で耐久性のある膜を形成する |

精密コーティングのニーズにスパッタリングを活用する準備はできましたか?

KINTEKでは、先端薄膜成膜のための高性能ラボ機器と消耗品の提供を専門としています。次世代半導体、光学部品、または耐久性コーティングを開発しているかどうかにかかわらず、当社のスパッタリングソリューションは、お客様の研究開発または生産に必要な均一性、純度、制御性を提供します。

当社の専門家チームに今すぐお問い合わせいただき、当社のカスタマイズされたスパッタリングシステムがお客様の研究室の能力をどのように向上させ、プロジェクトの成功を加速できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- ダイヤモンドコーティングの利点は何ですか?比類のない耐摩耗性と性能を実現

- 温度に関してCVDプロセスにおける主な制限は何ですか?コーティングにおける熱的制約のナビゲーション

- CVDグラフェンにおける遷移金属基板の役割とは?マスター触媒と成長メカニズムを解説

- 結晶成長における物理気相成長(PVD)法とは?高純度薄膜のためのガイド

- 化学気相成長(CVD)の一般的なプロセスとは?高性能薄膜成長をマスターする

- CVDシステムをCNT水処理に使用する利点は何ですか?優れたナノ吸着剤の精度を実現

- ナノテクノロジーにおけるCVD(化学気相成長法)の異なる種類は何ですか?材料に最適な方法を選択する

- 化学気相成長(CVD)システムは、高性能ひずみ薄膜をどのように最適化しますか?原子レベルの精度をマスターする