簡単に言えば、イオンビーム成膜(IBD)は、極めて高い精度と膜品質が求められる用途で使用されます。これには、精密光学部品、半導体、ジャイロスコープなどの特殊センサー、耐久性のあるレーザーコーティングといった高性能部品の製造が含まれます。膜の密度、純度、密着性などの材料特性が最終製品の機能にとって絶対的に重要である場合、IBDは最適な方法です。

イオンビーム成膜の価値は、それが何を生み出すかだけでなく、どのように生み出すかにあります。成膜エネルギーと材料フラックスを独立して精密に制御することで、IBDは他の多くの方法よりも高密度で純粋、密着性に優れた薄膜を製造し、重要な用途に不可欠なものとなっています。

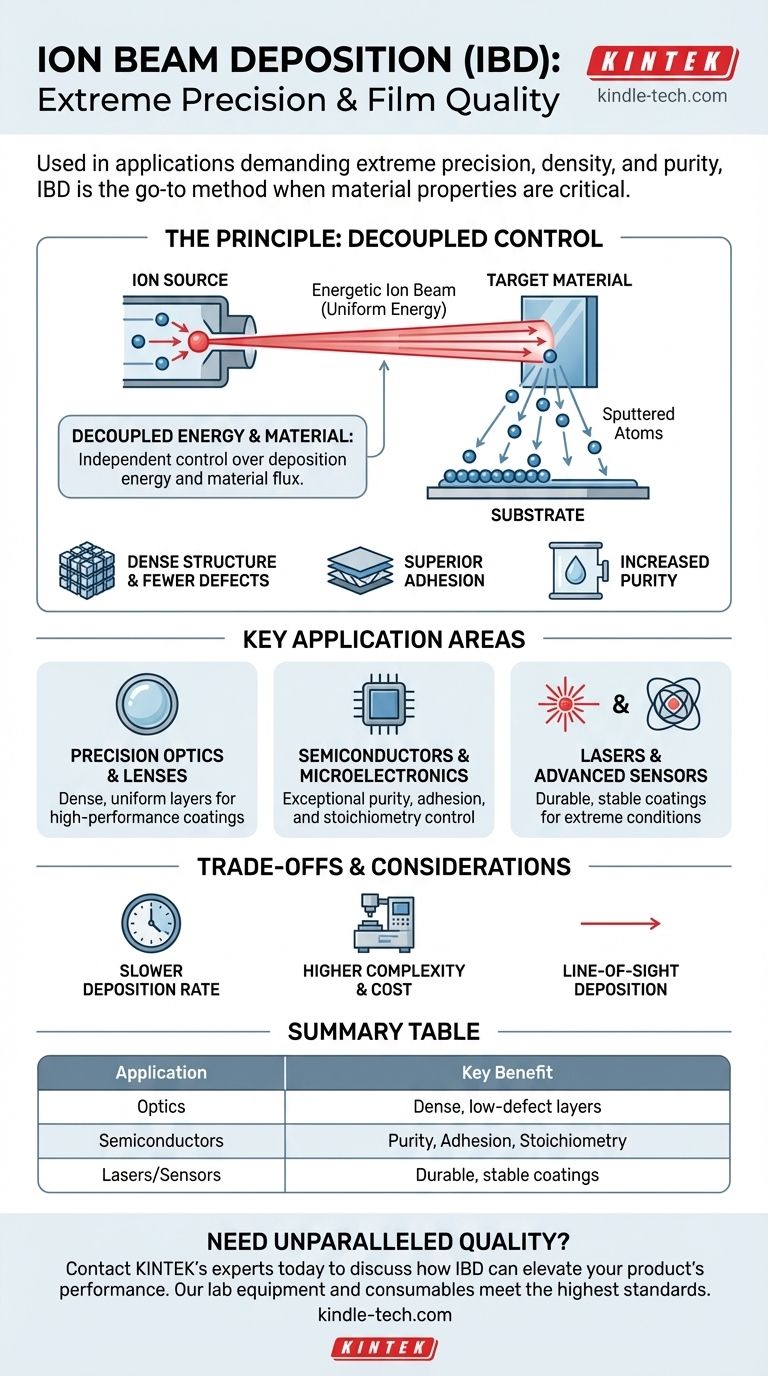

IBDが優れている理由:制御の原理

イオンビーム成膜の独自の利点は、エネルギーのあるイオンの生成と成膜される材料を分離するその基本的な構造に由来します。

エネルギーと材料の分離

IBDシステムでは、専用のイオン源が、均一なエネルギーを持つ高度に制御された集束イオンビームを生成します。このビームはターゲット材料に向けられ、そこから原子をスパッタリング(放出)し、それが基板に到達してコーティングを形成します。

イオン源と材料ターゲットのこの分離が、主要な差別化要因です。これにより、成膜材料のエネルギー、角度、フラックスを独立して制御することが可能になり、他の一般的な技術では達成できないレベルの精度が得られます。

結果:優れた膜特性

このきめ細かな制御は、直接的により高品質な膜につながります。ビームからの高エネルギーイオンは、成膜される原子を基板上に効果的に「充填」します。

これにより、高密度な構造、少ない欠陥、そして基板への優れた密着性を持つ膜が生成されます。高真空環境と集束されたスパッタリング作用は、純度の向上した膜ももたらします。

比類のない化学量論と膜厚制御

成膜プロセスが非常に精密に管理されているため、IBDは最終的な膜に対して卓越した制御を提供します。

これにより、成膜された膜の理想的なターゲット組成(化学量論)を維持し、マイクロエレクトロニクスであろうと大型の光学部品であろうと、基板全体にわたって非常に均一な膜厚を達成することが可能になります。

主要な応用分野を詳しく見る

IBDで製造された膜の独自の特性は、いくつかの先進産業においてこの技術を不可欠なものにしています。

精密光学部品とレンズ

レンズ、ミラー、フィルター用の光学コーティングは、精密に制御された膜厚と屈折率を持つ数十層を必要とします。

IBDが極めて高密度で低欠陥、均一な層を生成する能力は、信頼性と耐久性のある反射防止コーティングや高反射ミラーを作成するために不可欠です。

半導体とマイクロエレクトロニクス

半導体製造において、膜の純度、密着性、および欠陥の不在は譲れない要件です。

IBDは、電気的または材料の完全性が損なわれてはならない重要な薄膜層の成膜に使用されます。小型および大型基板の両方に適しているため、この業界で多用途に利用できます。

レーザーと先進センサー

高出力レーザーシステムは、劣化することなく強力なエネルギーに耐えなければならない特殊なミラーとコーティングを使用します。IBDによって作成される高密度で耐久性のある膜は、これらのレーザーバーコーティングに理想的です。

同様に、ジャイロスコープのような精密センサーは、完全に安定した均一な材料特性を持つ部品に依存しており、IBDはこの基準を一貫して満たします。

トレードオフの理解

強力である一方で、イオンビーム成膜はすべての薄膜用途に対する普遍的な解決策ではありません。その精度には明確なトレードオフが伴います。

成膜速度

マグネトロンスパッタリングや熱蒸着などの方法と比較して、IBDは一般的に遅いプロセスです。そのため、厚い材料層を迅速に成膜することが主な目的である用途では、費用対効果が低くなります。

システムの複雑さとコスト

IBDシステムは、専用のイオン源と高度な制御機構を備えているため、より複雑であり、単純なPVD装置よりも高い設備投資コストがかかります。それらを操作および保守するために必要な専門知識もより高度です。

直進性成膜

ほとんどのPVD技術と同様に、IBDは直進性プロセスです。材料はターゲットから基板まで直線的に移動します。このため、複雑な三次元物体に均一なコーティングを施すには、複雑な基板の回転と操作が必要となり、困難な場合があります。

目標に合った適切な選択をする

成膜方法を選択するには、その技術の強みをプロジェクトの最も重要な成果と一致させる必要があります。

- 性能と精度が最優先の場合: 光学部品や半導体など、材料特性が譲れない高密度で純粋、欠陥のない膜を作成するには、イオンビーム成膜が優れた選択肢です。

- 大量コーティングの速度とコストが最優先の場合: IBDの低い成膜速度と高い設備コストは正当化されない可能性があるため、マグネトロンスパッタリングや蒸着などの代替方法を検討すべきです。

- 複雑な3D形状のコーティングが最優先の場合: IBDの直進性を認識し、必要な基板操作がプロジェクトにとって実現可能で費用対効果が高いかどうかを評価してください。

最終的に、イオンビーム成膜は、薄膜の完全性と性能が最重要である場合に活用される特殊なツールです。

要約表:

| 応用分野 | IBDの主な利点 |

|---|---|

| 精密光学部品とレンズ | 高性能コーティングのための高密度、低欠陥層 |

| 半導体とマイクロエレクトロニクス | 卓越した純度、密着性、化学量論制御 |

| レーザーと先進センサー(例:ジャイロスコープ) | 極限状態に耐える耐久性のある安定したコーティング |

比類のない品質の薄膜が必要ですか?

半導体、光学部品、または先進センサーの用途で、極めて高い精度、純度、膜の完全性がプロジェクトに求められる場合、KINTEKのイオンビーム成膜に関する専門知識が解決策となります。当社の実験装置と消耗品は、最高の基準を満たすように設計されており、お客様の膜が高密度で欠陥がなく、完全に密着していることを保証します。

今すぐ当社の専門家にご連絡ください。IBDがお客様の製品の性能をどのように向上させられるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用特殊形状プレス金型

- 高性能実験室用凍結乾燥機