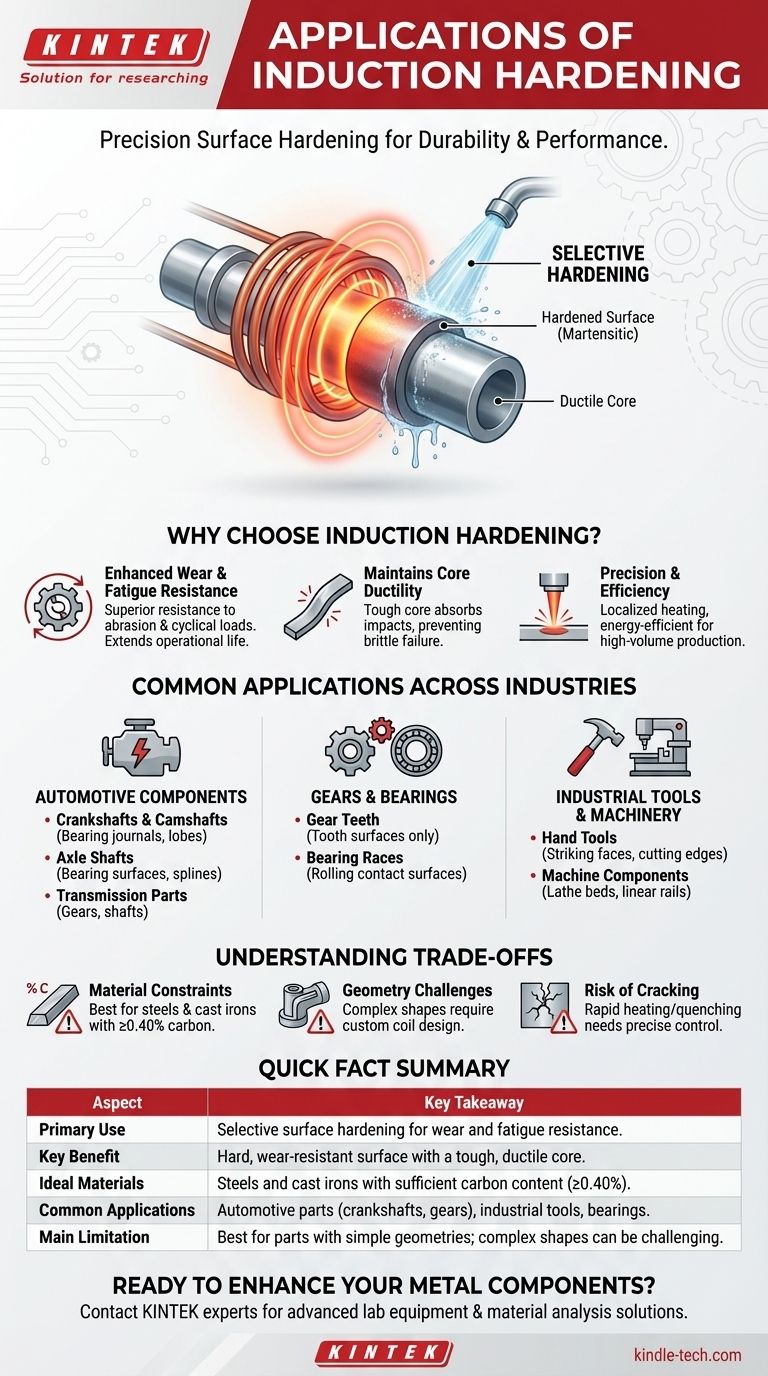

誘導焼入れの核となる用途は、特に要求の厳しい産業および自動車用途において、金属部品に高い耐久性と耐摩耗性のある表面を作り出すことです。主な用途は、クランクシャフト、カムシャフト、ギア、アクスルなどの部品であり、部品の他の部分は強靭で弾力性を保ちながら、特定の領域が激しい摩擦と応力に耐える必要があります。

誘導焼入れの真の価値は、単に部品を硬くすることではありません。それは、重要な表面のみを選択的に焼入れできる能力です。この精度により、エンジニアは硬く耐摩耗性のある外殻と、延性があり強靭な内部コアを持つコンポーネントを作成でき、単一の部品で両方の特性の最良の結果を得ることができます。

なぜ誘導焼入れを選ぶのか?

誘導焼入れは表面熱処理の一種です。これは、材料に耐摩耗性(硬さ)と耐破壊性(強靭さ)の両方が必要であるという基本的な工学的課題を解決します。表面のみを処理することで、部品全体が脆くなるのを防ぎます。

選択的焼入れの原理

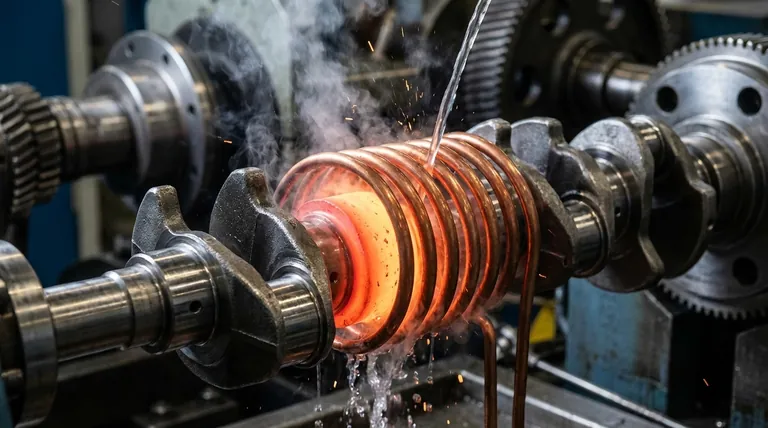

このプロセスでは、銅コイルに高周波交流電流を流します。これにより、その中に入れられた鋼や鋳鉄などの導電性部品の表面を加熱する、強力で急速に変化する磁場が発生します。

表面が必要な温度に達すると、水やその他の媒体で直ちに焼入れされます。この急速な加熱と冷却のサイクルにより、表面の鋼の微細構造が変化し、極めて硬くなります。

耐摩耗性および耐疲労性の向上

この硬い表面の主な利点は、摩耗や研磨に対する優れた耐性です。カムシャフトなどの部品は他の部品と常に接触しているため、これにより動作寿命が劇的に延びます。

さらに、このプロセスは焼入れ層に残留応力を発生させます。この残留応力は、疲労亀裂を引き起こす引張力を打ち消すのに役立ち、繰り返し荷重下での部品の耐疲労性を大幅に向上させます。

コアの延性の維持

加熱が急速で表面に限定されているため、コンポーネントのコアは影響を受けません。元の、より柔らかく、より延性のある特性を維持します。

この二重の特性は極めて重要です。強靭なコアは衝撃を吸収し、破損することなくトルクを処理できますが、硬いケースは表面の摩耗に対応します。これにより、部品全体が焼入れされた場合に発生するような壊滅的な脆性破壊を防ぎます。

業界を横断する一般的な用途

硬い表面と強靭なコアの独自の組み合わせにより、誘導焼入れは高性能機械部品にとって非常に価値があります。

自動車部品

これは最も一般的な用途分野です。部品は、要求の厳しい環境で数百万回のサイクルに耐える必要があります。

- クランクシャフトとカムシャフト: ベアリングジャーナルとローブ表面は、絶え間ない摩擦と高い接触応力に耐えるように焼入れされます。

- アクスルシャフト: 本体はねじれに対応する必要がありますが、ベアリング面とスプラインには耐摩耗性のために硬度が必要です。

- トランスミッション部品: ギアとシャフトは、摩耗やピッチングを防ぐために、接触面で選択的に焼入れされます。

ギアとベアリング

あらゆるギアシステムにおいて、歯面のみを硬くする必要があります。誘導焼入れにより、ギア全体を脆くして高トルク下で歯が折れる原因となることなく、ギアの歯を正確に処理できます。同様に、ベアリングレースは、ボールベアリングまたはローラーベアリングからの転動接触疲労に対応するために硬い表面を必要とします。

産業用工具および機械

多くの工具や機械部品は、局所的な焼入れから恩恵を受けます。

- 手工具: ハンマーの打撃面や斧の刃先は、変形を防ぐために焼入れされます。

- 機械部品: 旋盤ベッドやリニアレールなどの部品は、時間の経過とともに精度を維持し、摩耗に耐えるために摺動面が焼入れされます。

トレードオフの理解

誘導焼入れは強力ですが、万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

材料の制約

このプロセスは、十分な炭素含有量(通常0.40%以上)を持つ鋼や鋳鉄などの鉄系金属で最も効果的に機能します。炭素は、焼入れ時に材料の結晶構造が変化し、硬いマルテンサイト相を生成することを可能にするものです。

ジオメトリとコイル設計

誘導コイルの形状は、加熱パターンを決定するため極めて重要です。単純な円筒部品の場合は簡単です。しかし、複雑なジオメトリを持つコンポーネントの場合、効果的なコイルの設計と製造は困難で費用がかかることがあります。

亀裂のリスク

プロセスの特徴である急速な加熱と焼入れは、大きな内部応力を発生させます。適切に制御されない場合(例えば、加熱が不均一であるか、材料に対して焼入れが厳しすぎる場合)、表面の亀裂や部品の歪みにつながる可能性があります。

目標に合った正しい選択をする

焼入れプロセスを決定するには、その方法の強みをコンポーネントの特定の性能要件に合わせる必要があります。

- 特定の表面に対する極度の耐摩耗性が主な焦点である場合: 誘導焼入れは理想的な選択肢であり、特に比較的単純なジオメトリを持つ部品の大量生産に適しています。

- 高応力領域における疲労寿命の向上が主な焦点である場合: 誘導焼入れによる残留圧縮応力は、全体焼入れ法よりも大きな利点をもたらします。

- 複雑な形状や非鉄材料の焼入れが主な焦点である場合: 複雑な形状の場合は浸炭窒化(窒化)や、異なる材料の場合は他の特殊な表面処理など、代替方法を調査する必要があります。

結局のところ、誘導焼入れを選択することは、単に強いだけでなく、特定の目的に合わせてインテリジェントに設計されたコンポーネントを作成するための戦略的な決定なのです。

要約表:

| 側面 | 重要なポイント |

|---|---|

| 主な用途 | 耐摩耗性および耐疲労性のための選択的表面焼入れ。 |

| 主な利点 | 強靭で延性のあるコアを持つ、硬く耐摩耗性のある表面。 |

| 理想的な材料 | 十分な炭素含有量(≥0.40%)を持つ鋼および鋳鉄。 |

| 一般的な用途 | 自動車部品(クランクシャフト、ギア)、産業用工具、ベアリング。 |

| 主な制限 | 単純なジオメトリの部品に最適。複雑な形状は困難な場合がある。 |

金属部品の性能と寿命を向上させる準備はできましたか?

KINTEKでは、熱処理分析のためのソリューションを含む、材料試験およびプロセス開発のための高度なラボ機器と消耗品の提供を専門としています。新しいコンポーネントを開発する場合でも、既存の焼入れプロセスを最適化する場合でも、当社の専門知識があらゆる優れた結果の達成を支援できます。

当社の専門家に今すぐお問い合わせいただき、KINTEKが材料科学およびエンジニアリングにおけるお客様の研究所のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

よくある質問

- 真空炉のリークを検出する方法は?正確なリーク検出のための方法を習得する

- 高温加熱炉は、耐火複合材料の熱衝撃抵抗をどのように評価するために使用されますか?

- ニッケル前駆体の熱分解における高温反応炉のメカニズムは何ですか?

- 炉体の構造とは何ですか?優れた熱制御を実現する二重層設計の解明

- ステンレス鋼のろう付けが難しいのはなぜですか?強力な接合のために酸化クロムのバリアを克服する

- Fe-Cu-O溶融脱銅における実験室用アーク溶解炉の役割とは? 研究精度を向上させる

- 金属に対して行われる熱処理プロセスは何のためですか?用途に合わせて金属の特性を調整する

- 真空蒸着は何に使われる? コーティング&浄化ソリューション