要するに、DCスパッタリングは、数多くのハイテク産業において、薄い金属膜や導電性膜を成膜するための基盤となる技術です。その用途は、CDやDVDの反射金属層の作成から、光学レンズの反射防止コーティングの製造、半導体チップ上の金属配線の製造まで多岐にわたります。

DCスパッタリングの決定的な特徴は、電気伝導性ターゲットに依存していることです。これにより、金属やその他の導電性薄膜を成膜するための非常に費用対効果が高く、制御可能な方法となりますが、本質的に直流電流を維持できる材料にその使用が制限されます。

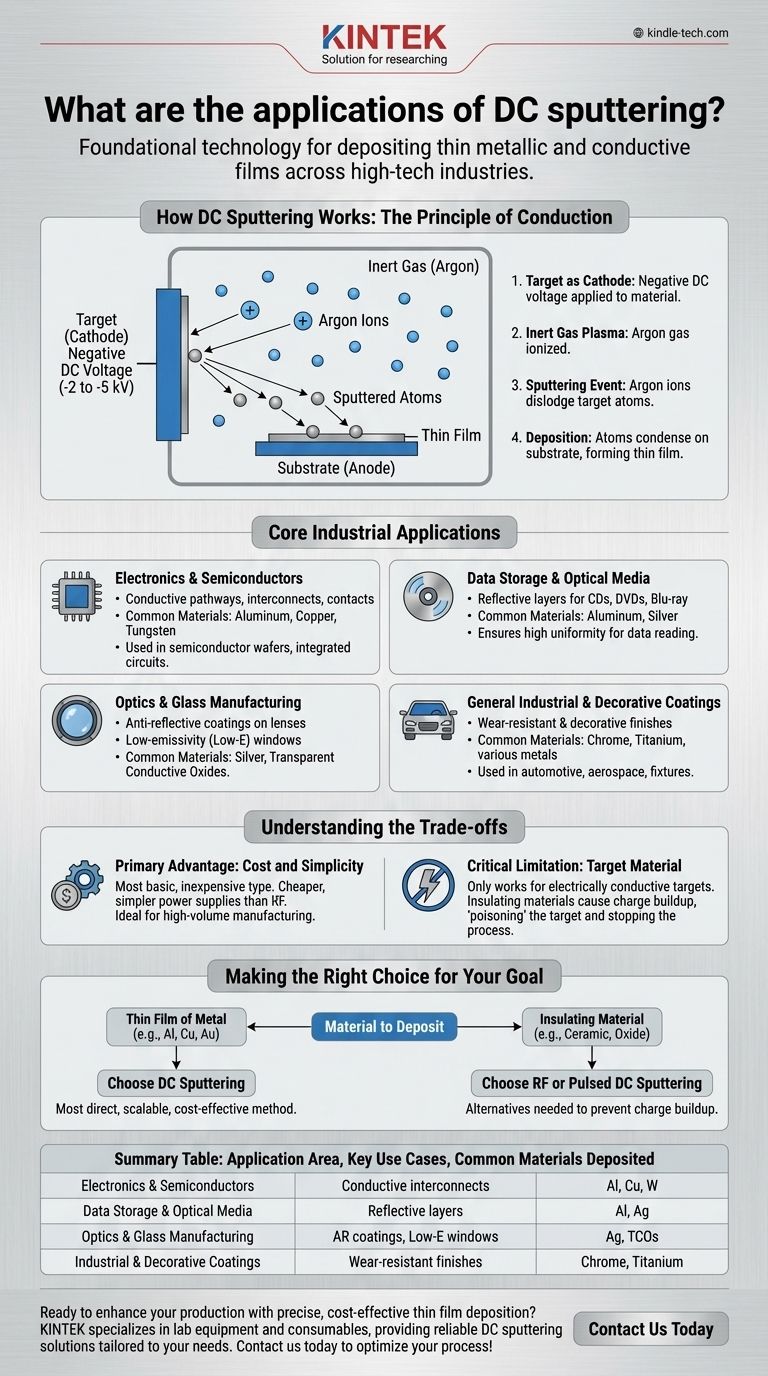

DCスパッタリングの仕組み:伝導の原理

その用途を理解するには、まずその核心的なメカニズムを理解する必要があります。DCスパッタリングは、単純な電気回路によって駆動される原子スケールのサンドブラストのように機能する物理気相成長(PVD)プロセスです。

陰極としてのターゲット

このプロセスは、成膜したい材料に強力な負の直流(DC)電圧(通常-2~-5 kV)を印加することから始まります。この材料はターゲットとして知られ、回路の陰極として機能します。

不活性ガスの役割

プロセス全体は、少量の不活性ガス(ほとんどの場合アルゴン)で満たされた真空チャンバー内で発生します。DC電圧がチャンバーを励起し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンの輝くプラズマを生成します。

スパッタリングイベント

これらの正のアルゴンイオンは、負に帯電したターゲットに強力に引き寄せられます。それらは加速してターゲットの表面にかなりの力で衝突し、ターゲット材料の個々の原子を物理的に叩き落とす、つまり「スパッタリング」します。

基板への成膜

これらの放出された原子は真空チャンバー内を移動し、基板として知られる近くの物体上に凝縮します。時間が経つにつれて、これらの原子が蓄積して均一で高品質な薄膜を形成します。

主要な産業用途

電気伝導性ターゲットの要件があるため、DCスパッタリングは特定の、しかし広範な産業用途に理想的な選択肢となります。

エレクトロニクスと半導体

これは主要な応用分野です。DCスパッタリングは、半導体ウェーハや集積回路上の導電性経路、相互接続、および接点を形成する薄い金属層(アルミニウム、銅、タングステンなど)を成膜するために使用されます。

データストレージと光メディア

CD、DVD、Blu-rayディスク上の光沢のある反射層は、アルミニウムまたは別の反射金属の薄膜を成膜するためにDCスパッタリングを使用して作成されます。このプロセスにより、レーザーがデータを読み取るために不可欠な高い均一性と反射率が保証されます。

光学とガラス製造

DCスパッタリングは、カメラレンズ、眼鏡、その他の光学機器に反射防止コーティングを施すために使用されます。また、低放射率(Low-E)窓の背後にある核となる技術でもあり、熱エネルギーを反射して断熱性を向上させるために、微細な薄い金属層(銀など)がガラスにスパッタリングされます。

一般産業用および装飾用コーティング

この技術は、さまざまな製品に耐摩耗性または装飾性コーティングを施すために広く使用されています。これには、自動車部品や航空宇宙部品から家庭用備品まで、耐久性と望ましい金属仕上げの両方を提供するあらゆるものが含まれます。

トレードオフの理解

万能な技術はありません。DCスパッタリングを選択するかどうかは、その明確な利点と1つの重大な制限によって決まります。

主な利点:コストとシンプルさ

DCスパッタリングは、最も基本的で安価なスパッタリングの種類です。必要なDC電源は、他の材料に必要な高周波(RF)システムよりもはるかに安価でシンプルです。これにより、大量生産でコストに敏感な産業製造にとって非常に魅力的です。

重大な制限:ターゲット材料

標準的なDCスパッタリングは、電気伝導性ターゲットにのみ機能します。セラミックや酸化物のような絶縁性(誘電体)材料を使用しようとすると、アルゴンイオンからの正電荷がターゲットの表面に急速に蓄積します。これによりターゲットが「汚染」され、負の電圧が中和され、スパッタリングプロセスが完全に停止します。

代替品を使用する場合

絶縁材料を成膜するには、技術者は他の方法を使用する必要があります。RF(高周波)スパッタリングは、高周波で電圧を交互に印加することで電荷の蓄積を防ぎます。パルスDCスパッタリングは、DC電圧を高速でオンオフすることで同様の目的を達成します。

目標に合った適切な選択をする

適切な成膜技術を選択するかどうかは、使用する材料によって決まります。

- 金属(アルミニウム、銅、金など)の薄膜成膜に重点を置く場合:DCスパッタリングは、ほとんどの場合、最も直接的でスケーラブルかつ費用対効果の高い方法です。

- 導電性コーティングの大量生産に重点を置く場合:DCスパッタリングの低コストとプロセス安定性により、産業生産に最適な選択肢となります。

- 絶縁材料(セラミックや酸化物など)の成膜に重点を置く場合:ターゲットへの電荷蓄積を避けるために、標準的なDCスパッタリングではなく、RFまたはパルスDCスパッタリングのような代替手段を検討する必要があります。

この電気伝導性という根本的な制約を理解することが、プロジェクトでDCスパッタリングを効果的に活用するための鍵となります。

要約表:

| 応用分野 | 主な使用例 | 一般的に成膜される材料 |

|---|---|---|

| エレクトロニクス&半導体 | 導電性相互接続、接点 | アルミニウム、銅、タングステン |

| データストレージ&光メディア | CD、DVD用反射層 | アルミニウム、銀 |

| 光学&ガラス製造 | 反射防止コーティング、Low-E窓 | 銀、透明導電性酸化物 |

| 産業用&装飾用コーティング | 耐摩耗性、装飾仕上げ | 各種金属(例:クロム、チタン) |

精密で費用対効果の高い薄膜成膜で生産を強化する準備はできていますか? KINTEKは、ラボ機器と消耗品を専門とし、お客様のラボのニーズに合わせた信頼性の高いDCスパッタリングソリューションを提供しています。半導体製造、光学、または研究開発のいずれの分野においても、当社の専門知識は、優れた均一性と密着性を備えた高品質の導電性コーティングを保証します。今すぐお問い合わせください。当社のDCスパッタリングシステムがお客様のプロセスを最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

よくある質問

- 焼結はどこで使われているのか?伝統的な製造から最新の3Dプリンティングまで

- 精密な撹拌および温度制御システムは、触媒製造にどのように影響しますか? Pd/NbOPO4/SBA-15の最適化

- SEMにはスパッタコーティングが必要ですか?鮮明で高解像度のイメージングのための必須ガイド

- 熱処理に使用される加熱技術には、どのような2つのタイプがありますか?燃料燃焼式と電気加熱式の解説

- 焼結と熱処理の違いは何ですか?製造と改質のガイド

- ウェット真空システムとドライ真空システムの違いは何ですか?プロセス純度のために適切な技術を選択する

- 金属を加熱すると弱くなりますか?最適な金属強度を実現するための熱処理をマスターする

- 溶接における不活性雰囲気とは何ですか?保護ガスシールドでクリーンで強力な溶接を実現