従来のプレス・焼結の先には、従来の粉末冶金に内在する限界を克服するためのさまざまな先進技術が存在します。熱間等方圧プレス(HIP)、放電プラズマ焼結(SPS)、金属射出成形(MIM)などのこれらの代替技術は、熱と圧力を加える洗練された方法を用いて、優れた密度、より複雑な形状、および強化された機械的特性を持つ部品を製造します。

従来の粉末処理における核心的な課題は、密度、形状の複雑さ、コストの間のトレードオフです。代替技術は、圧力と温度の適用方法を根本的に変えることでこれを解決し、高性能材料からほぼ完全に緻密で複雑な部品を製造することを可能にします。

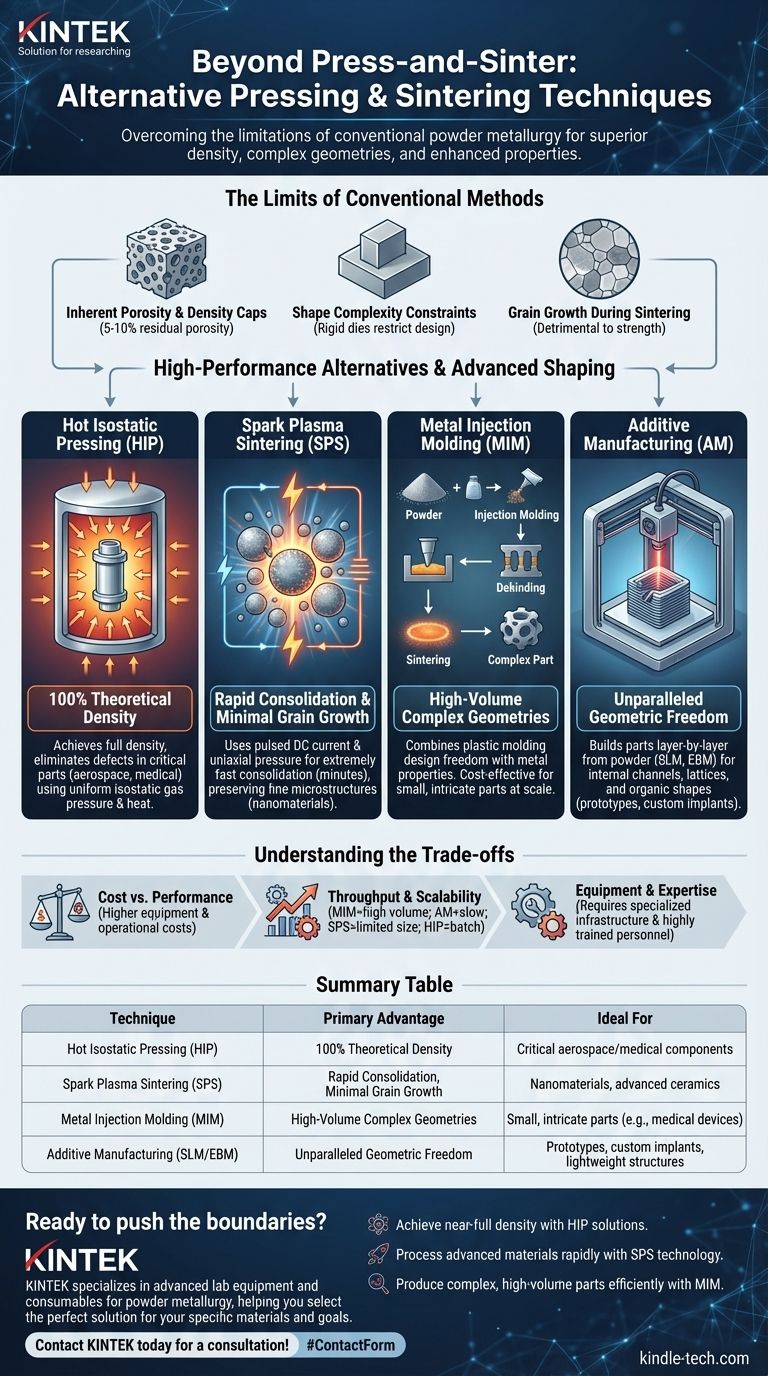

従来の方法の限界

従来の「プレス・焼結」は、粉末を硬質ダイで圧縮(プレス)し、その後炉で加熱(焼結)する工程を含みます。効果的で経済的である一方で、このアプローチには根本的な制約があります。

固有の気孔率と密度の上限

従来の焼結は、原子拡散に依存して粒子を結合させますが、最終部品には5〜10%の残留気孔率が残ることがよくあります。この気孔率は応力集中点として機能し、強度や疲労寿命などの機械的特性を著しく低下させます。

形状の複雑さの制約

プレスに硬質ダイを使用することは、部品の形状を制限します。アンダーカット、クロスホール、内部ねじなどの特徴は直接製造することが不可能であり、設計の自由度を制限します。

焼結中の結晶粒成長

従来の焼結に必要な高温での長時間の保持は、材料内の結晶粒を粗大化させる可能性があります。この過度の結晶粒成長は、材料の強度と靭性にとって有害であり、ホール・ペッチの関係によって説明される原理です。

高性能な代替手段:圧力と温度の組み合わせ

これらの技術は、加熱サイクル中に圧力を加えることで、緻密化と高密度化を劇的に改善し、鍛造材料に匹敵する特性を持つ部品を製造します。

熱間等方圧プレス(HIP)

HIPは、部品を高圧容器に入れ、高温と均一な等方性ガス圧(通常はアルゴンを使用)にさらします。あらゆる方向から加えられるこの巨大な圧力は、内部の空隙や気孔を効果的に潰し、溶接して閉じます。

HIPの主な利点は、100%の理論密度を達成できることです。航空宇宙、医療、エネルギー用途向けの重要な鋳造品の欠陥除去や、粉末を完全に緻密なニアネットシェイプ部品に固めるために広く使用されています。

放電プラズマ焼結(SPS)

電界支援焼結技術(FAST)としても知られるSPSは、一軸圧力とパルス状の高電流・低電圧DC電流の組み合わせを使用する革新的な技術です。電流は粉末と工具を直接通過し、粒子接触点で急速な局所加熱を生成します。

このプロセスにより、非常に迅速な緻密化が可能になります。多くの場合、数時間ではなく数分で完了します。この速度は結晶粒成長を最小限に抑えるため、SPSは、微細な微細構造を維持することが重要なナノ材料、先進セラミックス、機能勾配材料の処理に最適です。

熱間プレス(HP)

熱間プレスは、加熱中にダイ内の粉末に一軸圧力を加える、よりシンプルなバリアントです。高密度を達成するには無加圧焼結よりも効果的ですが、HIPほど強力ではありません。

HPは、従来の方法では焼結が難しい材料から、プレート、ディスク、スパッタリングターゲットなどの単純で高密度の形状を製造するのに最適です。

複雑な形状のための高度な成形

幾何学的複雑さが主要な課題となる部品の場合、これらの方法は成形と緻密化のステップを分離し、新しい設計の可能性を可能にします。

金属射出成形(MIM)

MIMは、プラスチック射出成形の設計の自由度と金属の材料特性を組み合わせたものです。このプロセスには、微細な金属粉末とポリマーバインダーを混合して原料を作成し、それを複雑な「グリーン」部品に射出成形することが含まれます。

その後、熱的または化学的な「脱脂」プロセスによってバインダーが除去され、もろい「ブラウン」部品が炉で高密度に焼結されます。MIMは、小型で非常に複雑な金属部品を大量生産するのに非常に費用対効果が高いです。

積層造形(粉末床溶融結合)

選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)などの方法は、粉末床から直接部品を層ごとに構築します。高エネルギービーム(レーザーまたは電子)が、3D CADモデルに従って粉末を選択的に溶融します。

このアプローチは、比類のない幾何学的自由度を提供し、他のどの方法でも作成不可能な内部チャネル、格子構造、有機的な形状の作成を可能にします。プロトタイプ、カスタマイズされた医療用インプラント、軽量航空宇宙部品の最適な技術です。

トレードオフを理解する

高度な技術を選択するには、そのコスト、利点、および限界を慎重に評価する必要があります。これらは従来の方法の直接的な代替品ではなく、特定の要求の厳しい用途向けのツールです。

コスト対性能

これらの代替方法の優れた性能と機能には、それなりの代償が伴います。HIP、SPS、積層造形用の設備は著しく高価であり、運用コストも高くなります。性能向上は投資を正当化する必要があります。

スループットと拡張性

MIMと従来のプレス・焼結は、大量生産向けに設計されています。対照的に、積層造形は大量生産には時間がかかることが多く、SPSは通常、小型部品または実験室規模の量に限定されます。HIPはバッチプロセスであり、サイクル時間は数時間単位です。

設備と専門知識

これらの高度なシステムを操作するには、専門的なインフラストラクチャと高度な訓練を受けた人員が必要です。プロセスパラメータは複雑であり、特定の材料と部品形状ごとに慎重に開発および制御する必要があります。

目標に合った適切な代替手段の選択

最適な方法は、特定の材料、形状、および性能目標によって完全に異なります。決定は、主要な工学的目標によって導かれるべきです。

- 最大の密度を達成し、すべての気孔率を排除することが主な焦点である場合: 特に重要な性能部品の場合、熱間等方圧プレス(HIP)が決定的なソリューションです。

- 結晶粒成長を防ぎながら、新規またはナノ構造材料の迅速な緻密化が主な焦点である場合: 放電プラズマ焼結(SPS/FAST)は、比類のない速度と微細構造制御を提供します。

- 小型で複雑な金属部品の大量生産が主な焦点である場合: 金属射出成形(MIM)は、規模における幾何学的複雑さと費用対効果の最適なバランスを提供します。

- ほぼ無限の設計自由度を持つ、非常に複雑な、一点もの、またはカスタマイズされた部品を作成することが主な焦点である場合: SLMやEBMなどの積層造形方法が理想的な選択肢です。

これらの強力な代替手段を理解することで、従来の方法では達成できない性能と複雑さの要求を満たす部品を製造するための適切なツールを選択できるようになります。

要約表:

| 技術 | 主な利点 | 理想的な用途 |

|---|---|---|

| 熱間等方圧プレス(HIP) | 100%の理論密度 | 重要な航空宇宙/医療部品 |

| 放電プラズマ焼結(SPS) | 迅速な緻密化、最小限の結晶粒成長 | ナノ材料、先進セラミックス |

| 金属射出成形(MIM) | 大量生産向け複雑形状 | 小型で複雑な部品(例:医療機器) |

| 積層造形(SLM/EBM) | 比類のない幾何学的自由度 | プロトタイプ、カスタムインプラント、軽量構造 |

材料の限界を押し広げる準備はできていますか?

適切なプレスおよび焼結技術は、アプリケーションが要求する密度、複雑さ、および性能を達成するために不可欠です。KINTEKの専門家は、粉末冶金用の高度なラボ機器と消耗品を専門とし、お客様の特定の材料と目標に最適なソリューションを選択するお手伝いをします。

当社は、お客様を支援するためのツールと専門知識を提供します。

- HIPソリューションでほぼ完全な密度を達成します。

- SPS技術で先進材料を迅速に処理します。

- MIMで複雑な大量生産部品を効率的に製造します。

当社の専門ラボ機器がお客様の研究開発と生産をどのように最適化できるかについて話し合いましょう。コンサルティングについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機