要するに、ふるい分けを使用する主な利点は、その単純さ、低コスト、そして非常に正確で再現性の高い結果を生み出す能力です。 この方法は、粒子をサイズ別に迅速かつ直接的に物理的に分離できるため、品質管理や材料分析のための研究所や産業現場における基本的で信頼されている技術となっています。

ふるい分けは、比類のない単純さとコスト効率で信頼性の高い、反復可能な結果をもたらすため、粒子分析の礎石として確立されています。より高度な方法が存在する一方で、ふるい分けは広範な日常的な粒子サイズ決定および分離タスクにとって最適な選択肢であり続けています。

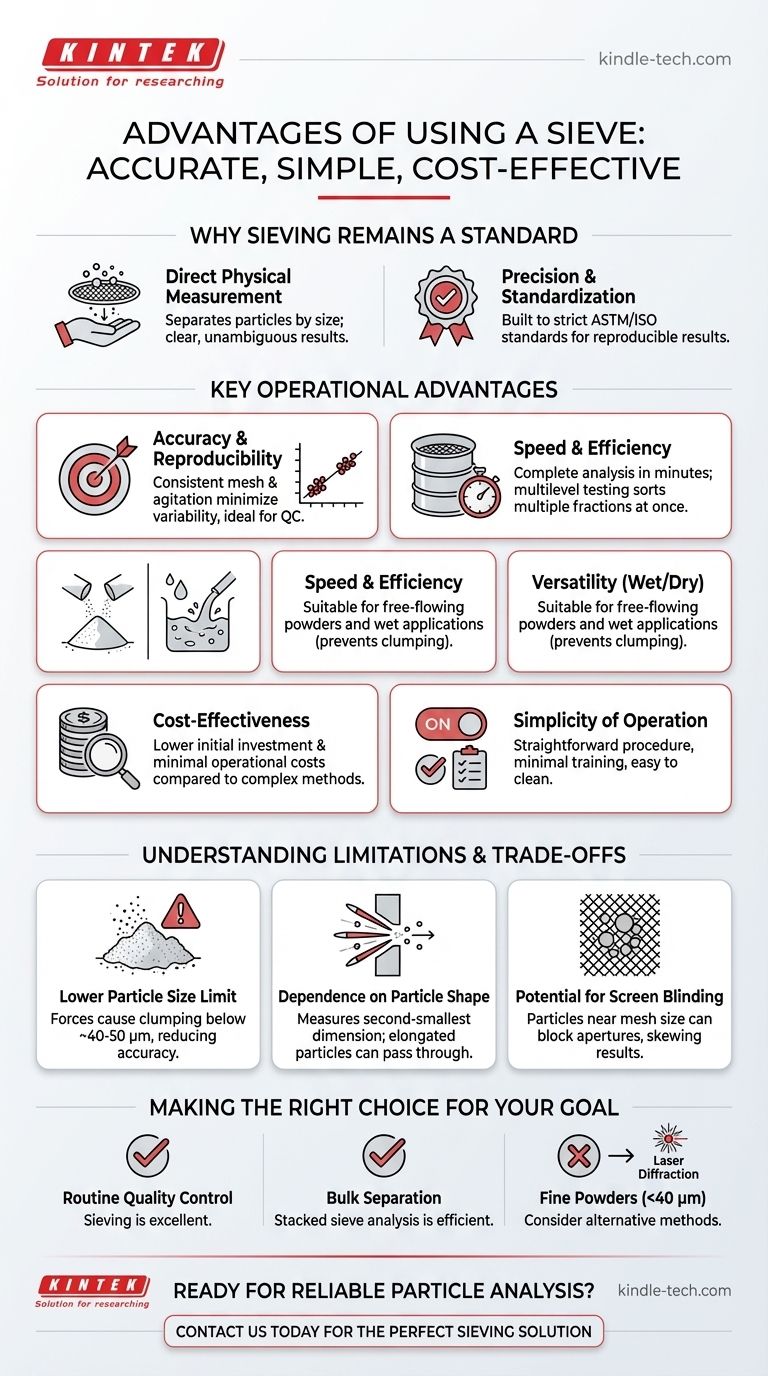

ふるい分けが標準的な手法であり続ける理由

ふるい分けは単なるろ過プロセス以上のものです。それは正確な分析手法です。その永続的な人気は、信頼性、効率性、アクセスの容易さという独自の組み合わせから来ています。

原理:直接的、物理的な測定

その核心において、ふるい分けは直接測定です。これは、正確に製造されたメッシュ開口部を通過できるかどうかに基づいて粒子を物理的に分離します。これは、他の特性からサイズを推測する間接的な方法(レーザー回折など)とは根本的に異なります。

この直接性により、解釈が容易で検証可能な、明確で曖昧さのない結果が得られます。

ツール:精度と標準化

現代の試験ふるいは単なるスクリーンではありません。これらは、ASTMやISOなどの厳格な国内外の規格に準拠するように構築された、高度に設計された機器です。

この標準化により、ある研究所の100ミクロンのふるいは、別の研究所の100ミクロンのふるいと全く同じように機能することが保証され、異なる場所や時間での再現可能な結果が保証されます。

主な運用の利点

実際には、ふるい分けは多くの用途で好まれる方法となるいくつかの重要な利点をもたらします。

精度と再現性

正しく実行された場合、特に自動ふるい振盪機を使用した場合、プロセスは例外的に反復可能です。固定されたメッシュサイズと一貫した攪拌動作(3Dの投げる動きなど)の組み合わせにより、ばらつきが最小限に抑えられます。

これにより、一貫性が最も重要となる日常的な品質管理にとって、ふるい分けは理想的です。

速度と効率

最新のふるい振盪機は、数分で分析を完了できます。さらに、ふるいを「タワー」状に積み重ねることで、単一のサンプルを複数のサイズ画分に同時に選別できます。

この多段テストにより、完全な粒子サイズ分布曲線が効率的に、かつ単一の実行で得られます。

湿式および乾式ふるい分けの汎用性

ふるい分けは、乾燥した流動性の高い粉末に対して実行することも、湿式ふるい分けに適合させることもできます。湿潤剤を使用してメッシュを通して微細な粒子を洗い流し、凝集や目詰まりを防ぐことができ、これは特に75ミクロン未満の材料に役立ちます。

コスト効率

より複雑な粒子分析技術と比較して、認定ふるいのセットと振盪機の初期投資は大幅に低くなります。

主な要件が労力と時折のふるいの検証または交換であるため、運用コストも最小限です。

操作の単純さ

ふるい分け分析の手順は簡単で、広範なオペレーターのトレーニングを必要としません。特に小さなふるいフレームの場合、機器の設置面積が小さく、清掃が容易であることも、その実用的な魅力に貢献しています。

トレードオフと限界の理解

すべてのシナリオに完璧な方法はありません。ふるい分けを効果的に使用するには、その実際的な限界を理解する必要があります。

下限粒子サイズ

ふるい分けは、極めて微細な粉末に対しては実用的で正確でなくなります。粒子が小さくなるにつれて(通常は40~50 µm未満)、静電気や凝集力などの力が粒子を凝集させたり、「塊」にしたりします。

この塊化により、メッシュを通過できなくなり、不正確な結果につながります。このスケールでは、レーザー回折やエアジェットふるい分けなどの他の方法がより適切であることがよくあります。

粒子形状への依存性

ふるいは粒子の2番目に小さい寸法を測定します。これは、長く針状の粒子や平たくフレーク状の粒子が、その最長寸法がメッシュ開口部よりもはるかに大きい場合でも、端から、または横向きにメッシュ開口部を通過できることを意味します。

これは、結果が質量や体積に基づくものではなく、次元的な選別を反映しているため、考慮すべき重要な要素です。

スクリーン目詰まりの可能性

乾式ふるい分け中、メッシュ開口部とサイズが非常に近い粒子がアパーチャに引っかかることがあり、これは「目詰まり」として知られる現象です。これによりスクリーンがブロックされ、結果が歪むため、ふるいを清掃するために一時停止する必要があります。

目標に合わせた適切な選択

ふるい分けが適切な方法であるかどうかを判断するには、主な目的を考慮してください。

- 主な焦点が日常的な品質管理とプロセス検証である場合: 低コスト、高い再現性、確立された方法論により、ふるい分けは優れた選択肢です。

- 主な焦点がバルク材料を異なるサイズ画分に物理的に分離することである場合: 積み重ねられたふるい分け分析は、この種の選別にとって非常に効率的で直接的な方法です。

- 主な焦点が非常に微細な粉末(<40 µm)の高解像度分析である場合: ふるい分けはこのスケールで精度と効率が低下するため、レーザー回折などの代替方法を調査する必要があります。

その明確な利点と実際的な限界を理解することで、ふるい分けを材料分析ツールキットにおける基礎的なツールとして自信を持って活用できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 精度と再現性 | 標準化されたふるいによる直接的な物理測定により、一貫した結果が得られる。 |

| コスト効率 | 高度な方法と比較して、初期投資と運用コストが低い。 |

| 速度と効率 | 多段テストによる迅速な分析で、完全なサイズ分布が得られる。 |

| 汎用性 | 乾式および湿式ふるい分けの両方の用途に適している。 |

| 単純さ | 最小限のトレーニングで簡単に操作できる。 |

信頼性が高く、コスト効率の高いふるい分けで、ラボの粒子分析を強化する準備はできましたか?

KINTEKは、精度と耐久性のために設計された精密試験ふるいおよびふるい振盪機を含む、高品質の実験装置および消耗品の専門家です。当社のソリューションは、日常的な品質管理および材料分離タスクにおいて、世界中の研究所から信頼されています。

お客様の特定のニーズに最適なふるい分けソリューションを見つけ、ラボでの再現可能な結果を確保するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器