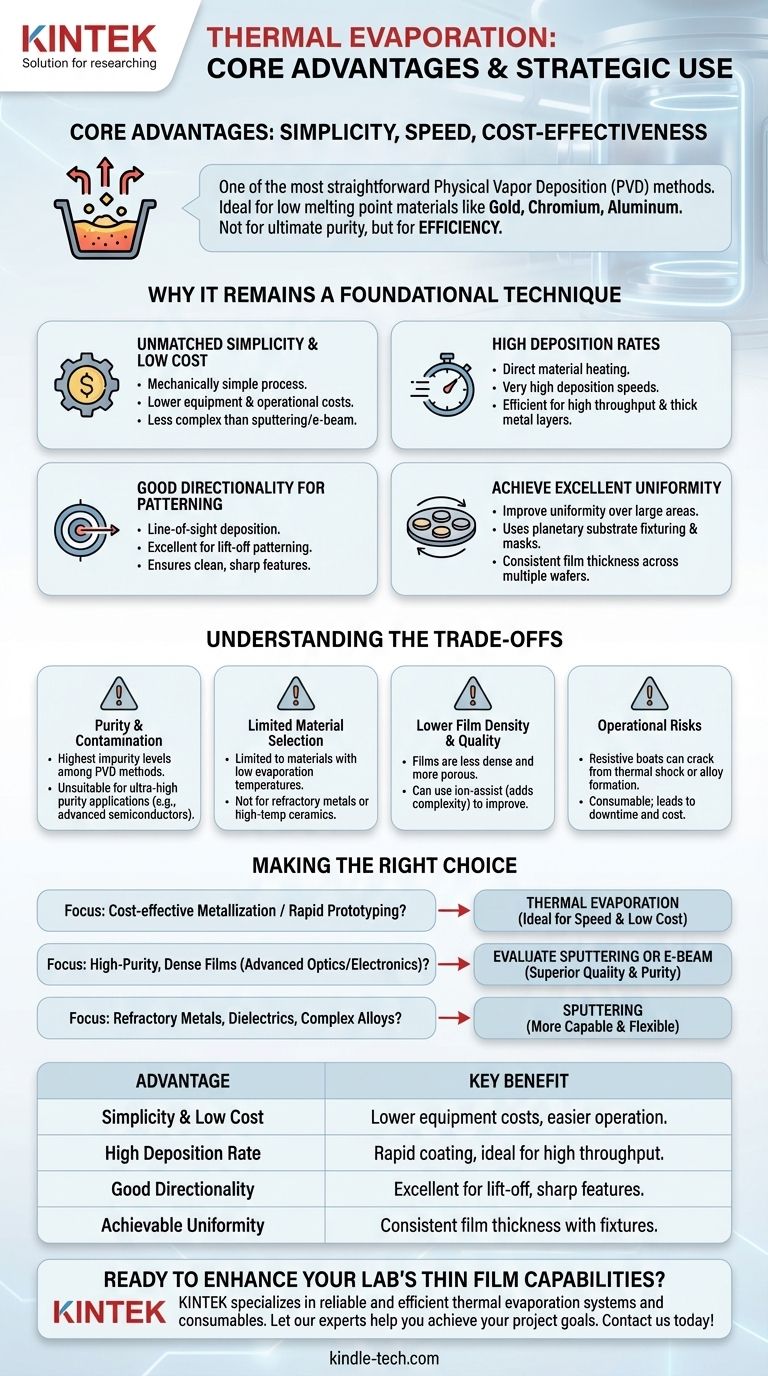

本質的に、熱蒸着の主な利点は、そのシンプルさ、速度、コスト効率の良さです。 これは最も簡単な物理気相成長(PVD)法の一つであり、金、クロム、アルミニウムなど、比較的融点が低い材料の薄膜を堆積させるための基本的な技術として機能します。

基本的な堆積法と見なされることが多いですが、熱蒸着の価値はその洗練度にあるのではなく、その効率にあります。高速で安価、かつ指向性の高い堆積経路を提供するため、究極の膜純度が主要な懸念事項ではない特定の用途に最適です。

なぜ基本的な技術として残っているのか

熱蒸着が研究環境と生産環境の両方で存続しているのは、説得力のある一連の実用的な利点があるためです。シンプルで安価に膜を素早く堆積させることが目標である場合に優れています。

比類のないシンプルさと低コスト

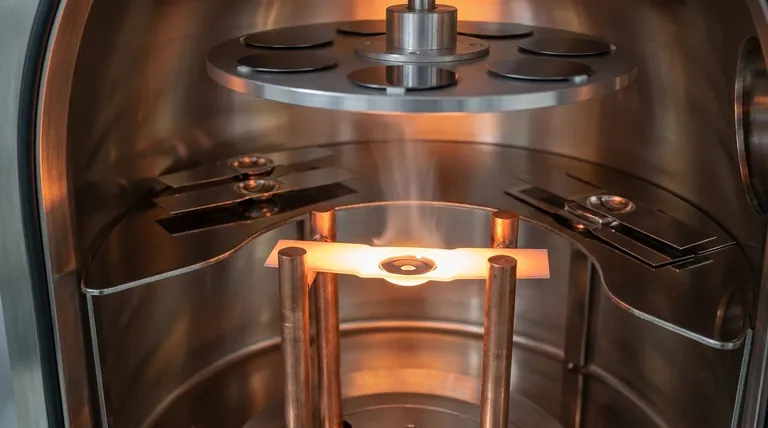

プロセスは機械的にシンプルです。抵抗加熱式の「ボート」またはフィラメントに原料を入れ、電流を流します。この加熱により材料が昇華または蒸発し、真空チャンバー内の基板がコーティングされます。

このシンプルさは、スパッタリングや電子ビーム蒸着などの方法と比較して、装置コストの低減と操作の複雑さの軽減に直結します。

高い堆積速度

材料が蒸発点まで直接加熱されるため、熱蒸着は非常に高い堆積速度を達成できます。この速度は、多数のサンプルをコーティングしたり、厚い金属層を作成したりするなど、スループットが重要な要素となるプロセスで高い効率を発揮します。

パターニングに適した良好な指向性

蒸発した材料は、ソースから基板へ直線的に移動します。この「見通し線(ライン・オブ・サイト)」堆積は指向性が非常に高く、リフトオフパターニングなどのプロセスにおいて大きな利点となります。

良好な指向性により、蒸発した材料がフォトレジストの側壁をコーティングしないため、クリーンでシャープな構造が得られます。

優れた均一性を達成可能

単純な点ソースは広い領域で本質的に均一ではありませんが、均一性は劇的に改善できます。惑星基板フィクスチャ(基板を回転・公転させるもの)や慎重に設計された均一性マスクを使用することで、熱蒸着は複数のウェーハにわたって優れた膜厚の一貫性を達成できます。

トレードオフの理解

熱蒸着を魅力的にしているシンプルさは、重大な制限も伴います。これらのトレードオフを理解することは、適切なツールを選択するために不可欠です。

純度と汚染の問題

熱蒸着は、一般的なPVD法の中で通常、最も高い不純物レベルの膜を生成します。加熱されたフィラメントやボートはアウトガスを起こしたり、共蒸発したりして、膜に汚染物質を混入させる可能性があります。

このため、高度な半導体製造など、超高純度が要求される用途には適していません。

限られた材料選択肢

この技術は、抵抗ボートが破損せずに耐えられる温度で蒸発させることができる材料に根本的に限定されます。Au、Cr、Geなどの低融点金属にはうまく機能します。

しかし、高融点金属(タングステンやタンタルなど)や、気化させるために極めて高い温度を必要とする多くのセラミック化合物には適していません。

低い膜密度と品質

熱蒸着によって堆積された膜は、スパッタリングなどの高エネルギープロセスで作成された膜よりも、密度が低く、多孔質になりがちです。これは、それらの機械的および光学的特性に影響を与える可能性があります。

この制限は、成長中の膜をイオンで衝突させて密度を上げるイオンアシストソースを使用することで部分的に克服できますが、これには複雑さとコストが追加されます。

運転上のリスク:ボートの破損

抵抗ボートは消耗品であり、故障の対象となります。電力を急激に上げ下げすることによる熱衝撃でボートが割れることがあります。

さらに、一部の蒸発材料は高温でボート材料と合金を形成し、脆化させて破損させることがあります。ボートが破損すると廃棄する必要があり、ダウンタイムと材料コストにつながります。

目標に合わせた適切な選択

熱蒸着を選択することは、特定の技術的および予算上の要件に基づいた戦略的な決定です。

- コスト効率の高い金属化または迅速なプロトタイピングが主な焦点である場合: その速度と低い運用オーバーヘッドにより、熱蒸着が理想的な選択肢となることがよくあります。

- 高度な光学機器や電子機器向けに高純度で高密度の膜を作成することが主な焦点である場合: より優れた膜品質と純度を提供するスパッタリングまたは電子ビーム蒸着を評価する必要があります。

- 高融点金属、誘電体、または複雑な合金の堆積が主な焦点である場合: 熱蒸着は適していません。スパッタリングの方がはるかに能力が高く柔軟性のある代替手段です。

結局のところ、その価値は、その単純なアプローチが戦略的な利点となる正確な状況を知ることにあります。

要約表:

| 利点 | 主なメリット |

|---|---|

| シンプルさと低コスト | 他のPVD法よりも装置コストが低く、操作が容易。 |

| 高い堆積速度 | 迅速なコーティング。高スループットと厚い金属層に最適。 |

| 良好な指向性 | リフトオフパターニングに優れ、シャープでクリーンな構造を作成。 |

| 達成可能な均一性 | 惑星フィクスチャとマスクにより、一貫した膜厚を実現。 |

研究室の薄膜能力を向上させる準備はできましたか?

KINTEKは、信頼性が高く効率的な熱蒸着システムと消耗品の提供を専門としています。迅速なプロトタイピング、コスト効率の高い金属化、または特定の研究用途に焦点を当てているかどうかにかかわらず、当社の専門知識により、研究室のニーズに合った適切なソリューションを確実に得られます。

今すぐお問い合わせいただき、当社の熱蒸着装置がどのように堆積プロセスを合理化できるかをご相談ください。お問い合わせフォームからご連絡いただければ、当社の専門家がお客様のプロジェクト目標達成をサポートいたします。

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート