薄膜成膜において、スパッタリングが熱蒸着に比べて優れている主な利点は、優れた膜品質と高いプロセス制御性です。スパッタリングで成膜された膜は、特に複雑な表面において、著しく優れた密着性、高い密度、およびより均一な被覆性を示します。これは、成膜プロセスが高エネルギー粒子を伴い、それが基板に埋め込まれてより堅牢な膜を形成するためです。

スパッタリングと熱蒸着の選択は、根本的なトレードオフです。スパッタリングは、複雑な材料で高品質、高密度、高密着性の膜を製造するための優れた方法ですが、熱蒸着は、膜の性能がそれほど重要でない用途において、より高速でシンプルなプロセスを提供します。

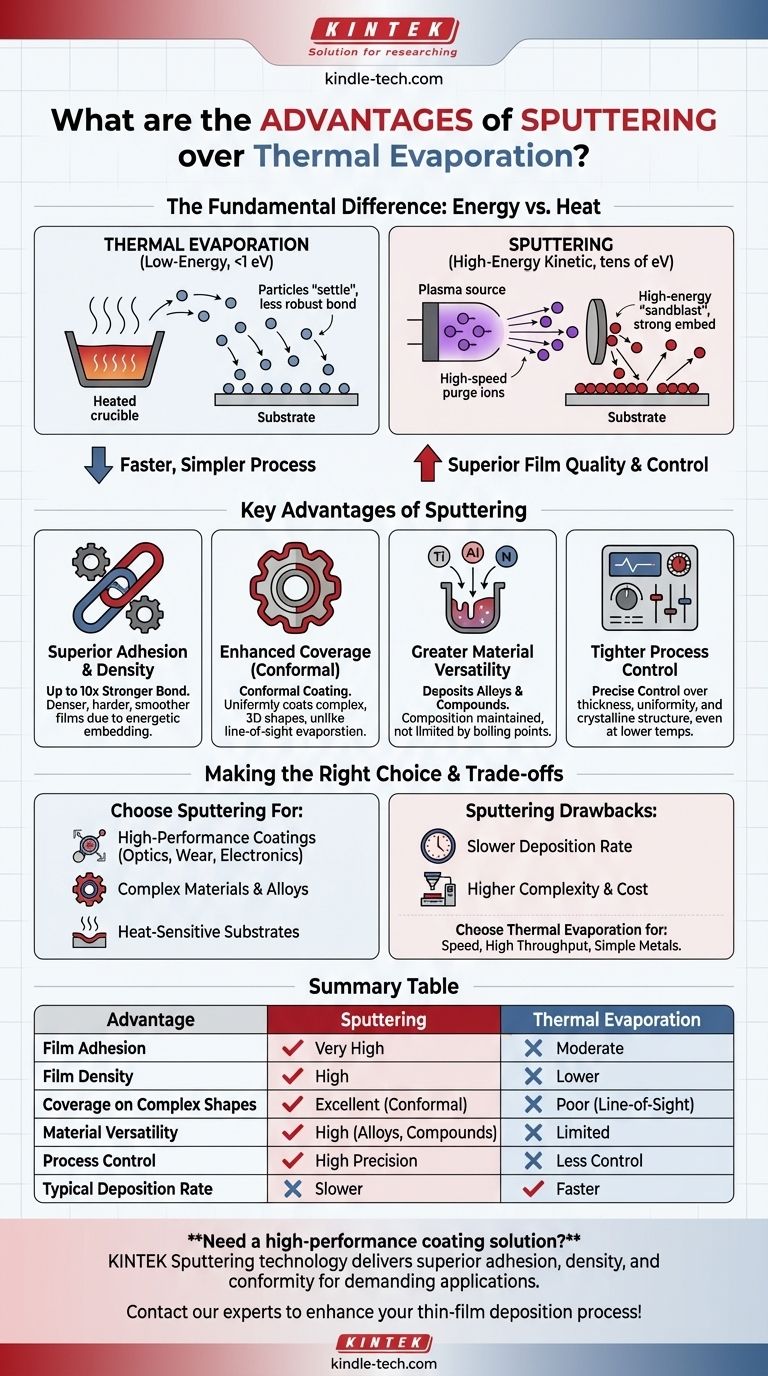

根本的な違い:エネルギーと熱

スパッタリングの利点は、熱蒸着と比較してその明確な物理的メカニズムに由来します。どちらも物理蒸着(PVD)の一種ですが、材料を基板に供給する方法が根本的に異なります。

熱蒸着:低エネルギープロセス

熱蒸着は、真空中でソース材料を加熱し、その原子または分子が蒸発してチャンバー内を移動し、基板上に凝縮することによって機能します。

基板に到達する粒子は非常に低い運動エネルギーを持ち、通常1 eV未満です。それらは本質的に表面に「定着」するだけであり、結合はそれほど堅固ではない可能性があります。

スパッタリング:高エネルギー運動プロセス

スパッタリングは、プラズマを使用して高エネルギーイオン(通常はアルゴン)を生成し、それをソース材料、つまり「ターゲット」に加速させます。この衝突は微細なサンドブラスターのように機能し、ターゲットから原子を叩き出します。

これらの放出された原子は、数十eVの範囲で、著しく高い運動エネルギーを持って基板に向かって移動します。このエネルギーがスパッタリングの主要な利点の源です。

スパッタリングの主な利点

スパッタリングされた原子の高エネルギー性は、膜特性とプロセス能力の向上に直接つながります。

優れた膜密着性と密度

スパッタリングされた粒子の高エネルギーにより、それらは基板の最上層に物理的に埋め込まれ、非常に強力な結合を形成します。密着強度は、蒸着膜の10倍以上になることがあります。

このエネルギッシュな到達は、原子をより密に詰め込み、蒸着膜よりも高密度で、硬く、滑らかな膜をもたらします。

複雑な形状への被覆性の向上

スパッタリングされた原子は多くの方向に放出され、プラズマ内で散乱するため、複雑な三次元基板をより均一にコーティングできます。

この「コンフォーマル」コーティングを生成する能力は、ラインオブサイトプロセスであり、影になった領域や複雑な形状を均一にコーティングするのが難しい熱蒸着に比べて大きな利点です。

より高い材料の汎用性

スパッタリングは、合金や化合物を含む幅広い材料を成膜できます。このプロセスは、材料を蒸発させるのではなく機械的に原子を放出するため、スパッタリングされた合金膜の組成はソースターゲットの組成に非常に近くなります。

熱蒸着は材料の沸点によって制限されるため、異なる速度で蒸発する成分を持つ合金や、非常に高い融点を持つ材料を成膜することは困難です。

膜特性のより厳密な制御

スパッタリングシステムは、成膜プロセスを微調整するためのより多くのパラメータを提供します。これにより、膜厚、均一性、さらには結晶構造を正確に制御できます。

結晶膜は、蒸着と比較してより低い基板温度で達成できることが多く、プラスチックのような熱に弱い材料をコーティングする際に重要です。

トレードオフの理解

膜品質における利点にもかかわらず、スパッタリングが常に最適な選択肢であるとは限りません。それには独自の制限があります。

成膜速度:主な欠点

スパッタリングの最も significant な欠点は、その遅い成膜速度です。原子を運動学的に放出するプロセスは、バルクで蒸発させるよりも効率が劣ります。

厚膜や高いスループットを必要とする用途では、熱蒸着の方がはるかに高速で費用対効果が高いことがよくあります。

プロセスの複雑さ

スパッタリングシステムは、一般的に熱蒸着装置よりも複雑です。それらは高電圧電源、プラズマを管理するためのガス供給システム、そして効率を向上させるための磁場(マグネトロンスパッタリングの場合)を必要とします。

この複雑さは、初期設備コストの増加とより複雑なメンテナンスにつながる可能性があります。

アプリケーションに適した選択をする

正しい成膜方法を選択するには、プロセスの能力をプロジェクトの主な目標に合わせる必要があります。

- 高性能コーティングが主な焦点の場合: 光学、耐摩耗性、または電子用途に不可欠な優れた密着性、密度、硬度を持つスパッタリングを選択してください。

- 速度と高いスループットが主な焦点の場合: 究極の膜品質が二の次である単純な金属コーティングの場合、より速い成膜速度を持つ熱蒸着を選択してください。

- 複雑な材料や合金の成膜が主な焦点の場合: 化学量論を維持し、蒸発が困難または不可能な材料を成膜できるスパッタリングを選択してください。

- 熱に弱い基板のコーティングが主な焦点の場合: 一般的に低い基板温度で動作し、そのような条件下でより高品質の膜を提供するスパッタリングを選択してください。

最終的に、各プロセスの物理学を理解することで、目的の膜特性を達成するために必要な正確なツールを選択することができます。

概要表:

| 利点 | スパッタリング | 熱蒸着 |

|---|---|---|

| 膜密着性 | 非常に高い | 中程度 |

| 膜密度 | 高い | 低い |

| 複雑な形状への被覆性 | 優れている(コンフォーマル) | 劣る(ラインオブサイト) |

| 材料の汎用性 | 高い(合金、化合物) | 限定的 |

| プロセス制御 | 高精度 | 制御性が低い |

| 一般的な成膜速度 | 遅い | 速い |

研究室向けの高性能コーティングソリューションが必要ですか?

KINTEKのスパッタリング技術は、光学、電子機器、耐摩耗性コーティングなどの要求の厳しいアプリケーションに必要な優れた密着性、密度、均一性を提供します。当社の実験装置と消耗品は、お客様の研究が求める精密な制御と材料の汎用性を提供するように設計されています。

当社のスパッタリングシステムがお客様の薄膜成膜プロセスをどのように強化できるかについて、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート