スパッタリングベースの薄膜成膜は、優れた膜品質と卓越した材料の多様性という独自の組み合わせを提供します。この物理蒸着(PVD)技術は、高エネルギープラズマを使用してターゲット材料を衝撃し、原子を放出させて、薄く、非常に均一で耐久性のある膜を基板にコーティングします。特に、精密な制御と堅牢な性能が求められる用途において、他の方法では及ばない優れた能力を発揮します。

スパッタリングの根本的な利点は、表面をコーティングするだけでなく、原子レベルで膜を物理的に設計することにあります。その高エネルギー粒子衝撃は、優れた密着性、密度、均一性を持つ膜をもたらし、幅広い材料にわたる高性能アプリケーションにとって決定的な選択肢となっています。

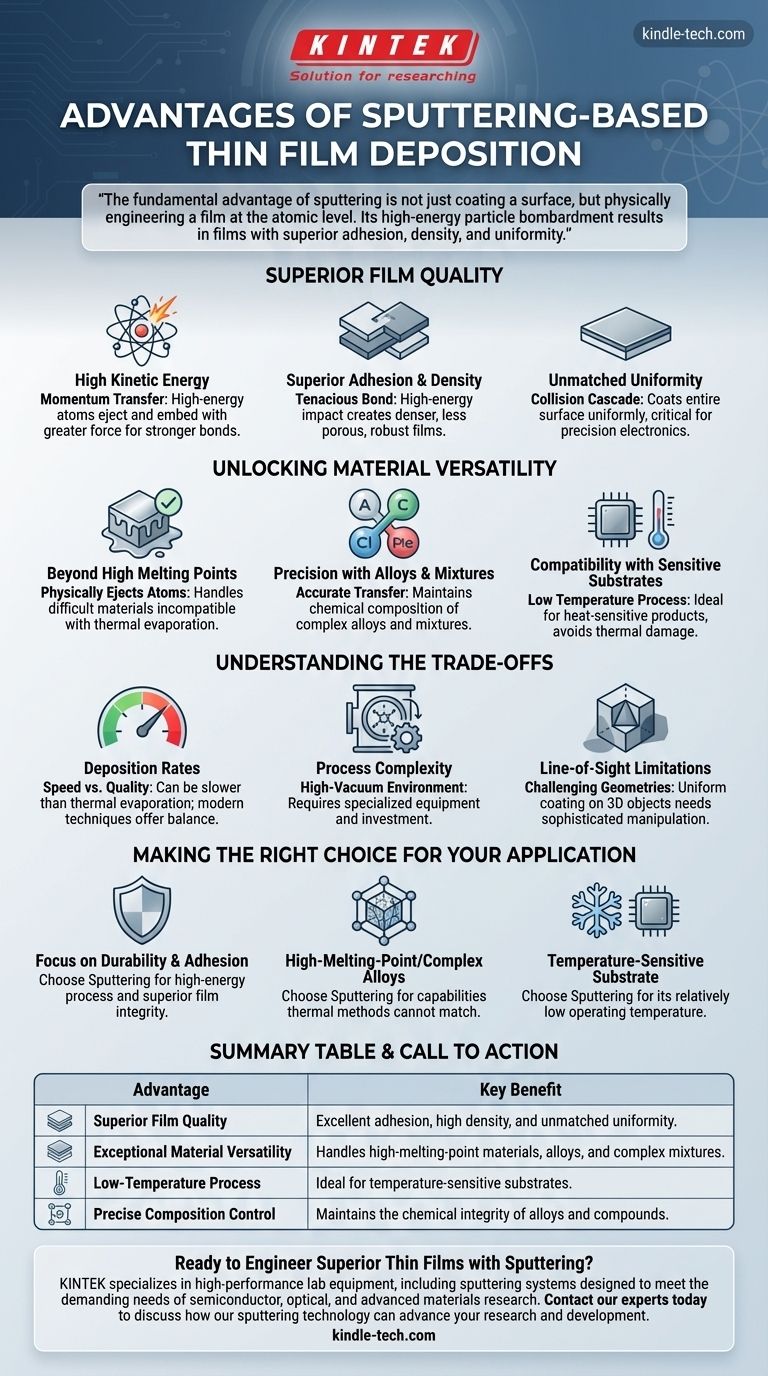

スパッタリングが膜品質に優れる理由

薄膜の品質は、密着性、密度、均一性によって定義されます。スパッタリングの独自のメカニズムは、これら3つの分野すべてにおいて明確な利点をもたらします。

高運動エネルギーの役割

スパッタリングは、根本的に運動量伝達のプロセスです。希ガスプラズマが加速されてターゲットを衝撃し、その結果生じる衝突によって、熱蒸着で生成される原子よりも著しく高い運動エネルギーを持つターゲット原子が放出されます。

これらの高エネルギー原子は基板に到達し、より大きな力で埋め込まれ、より強力な結合を形成します。

優れた密着性と密度

この高エネルギーは、より良い密着性に直接つながります。スパッタされた粒子は単に基板に着地するだけでなく、衝突することで、膜と下地材料との間に、より強固で耐久性のある結合を形成します。

この衝撃により、膜の充填密度も高くなり、多孔性が低く、より堅牢になります。

比類のない均一性

このプロセスは、基板表面全体をコーティングする衝突カスケードを生成します。これにより、半導体や光学デバイスなど、わずかなばらつきでも性能に影響を与える可能性がある業界で不可欠な、非常に均一な膜を作成することができます。

材料の多様性を解き放つ

膜品質に加えて、スパッタリングの主な利点は、非常に幅広い材料に対応できることです。その多くは、他の成膜方法では対応できません。

高融点を超える

非常に高い融点を持つ材料は、熱蒸着では成膜することが極めて困難または不可能です。スパッタリングは、材料を溶融・沸騰させるのではなく、物理的に原子を放出するため、これらの困難な材料も容易に処理できます。

合金と混合物の精度

スパッタリングは、合金や混合物などの複雑な材料の化学組成を維持します。ターゲットから基板へ材料を正確に転写することで、特定の設計された特性を持つ膜の作成を可能にします。

感熱性基板との適合性

化学気相成長法(CVD)などのプロセスと比較して、スパッタリングは比較的低温で動作します。これにより、高温法によって損傷する可能性のある感熱性製品や基板をコーティングするための理想的な「ドライプロセス」となります。

トレードオフを理解する

単一の技術が普遍的な解決策となることはありません。情報に基づいた意思決定を行うためには、スパッタリングの文脈と限界を理解することが重要です。

成膜速度

マグネトロンスパッタリングのような最新技術は高い成膜速度と精密な制御を提供しますが、一部の基本的なスパッタリングプロセスは熱蒸着のような方法よりも遅い場合があります。技術の選択は、多くの場合、速度と最終的な膜品質との間のトレードオフを伴います。

プロセスの複雑さ

スパッタリングには、ガスプラズマを生成するために高真空環境と特殊な装置が必要です。これにより、装置への初期投資がより大きくなり、プロセスがより単純な成膜技術よりも管理が複雑になる可能性があります。

視線制限

多くのPVDプロセスと同様に、スパッタリングは主に「視線」技術です。これは、洗練された基板操作なしに、複雑な三次元形状に完全に均一なコーティングを施すことが困難であることを意味します。

アプリケーションに最適な選択をする

正しい成膜方法の選択は、性能、材料適合性、基板の制限に関するプロジェクトの特定の目標に完全に依存します。

- 膜の最大の耐久性と密着性が主な焦点である場合:スパッタリングの高エネルギープロセスは、高密度で強力に結合した膜を保証し、要求の厳しいアプリケーションに優れています。

- 高融点材料や複雑な合金を成膜する必要がある場合:スパッタリングは、熱的方法では到底及ばない能力を提供します。

- 基板が感熱性である場合:スパッタリングの比較的低い動作温度は、CVDのような高温プロセスに比べて大きな利点となります。

最終的に、スパッタリングは、現代技術を定義する高性能コンポーネントを作成するために必要な、原子レベルの制御と品質の不可欠なレベルを提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた膜品質 | 優れた密着性、高密度、比類のない均一性。 |

| 卓越した材料の多様性 | 高融点材料、合金、複雑な混合物に対応。 |

| 低温プロセス | 感熱性基板に最適。 |

| 精密な組成制御 | 合金や化合物の化学的完全性を維持。 |

スパッタリングで優れた薄膜を設計する準備はできていますか?

KINTEKは、半導体、光学、先端材料研究の厳しいニーズを満たすように設計されたスパッタリングシステムを含む、高性能ラボ機器を専門としています。当社のソリューションは、お客様のプロジェクトが必要とする精密な制御、材料の多様性、卓越した膜品質を提供します。

当社のスパッタリング技術がお客様の研究開発をどのように進歩させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート