耐火材料の基本的な利点は、劣化することなく極度の温度に耐える比類のない能力です。この核となる特性により、高温の産業プロセスにおいて構造的および熱的なバリアとして機能し、熱を閉じ込め、鋼やコンクリートなどの通常の材料を破壊する溶融物質からの化学的攻撃に耐えることができます。

耐火物は単に耐熱性があるだけでなく、ほとんどの他の材料が機能しない温度で、熱安定性、化学的不活性、機械的強度の組み合わせを提供するように設計された材料です。この独自の組み合わせが、現代の高温産業を可能にしているのです。

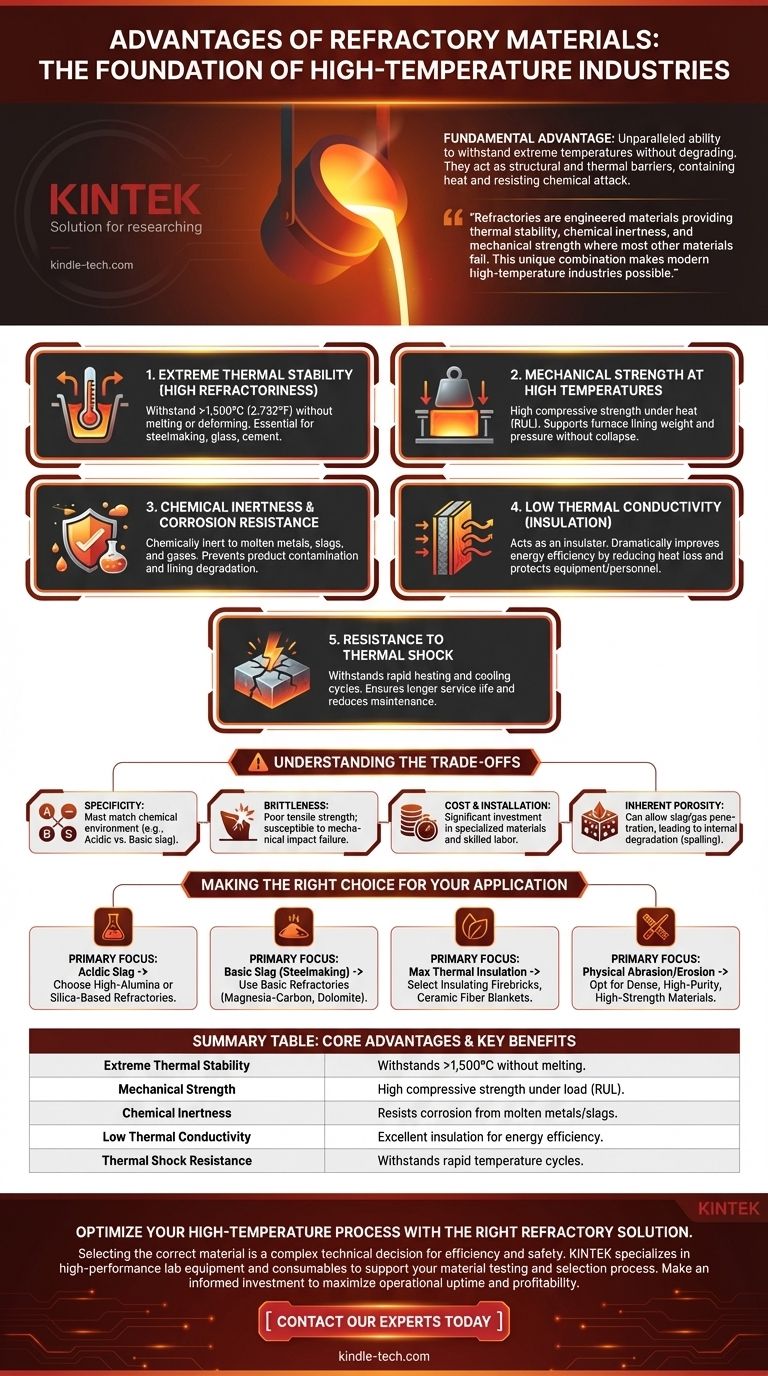

耐火物の利点を定義する核となる特性

耐火材料の価値は、それが備えるように設計された特定の物理的および化学的特性から生じます。これらの特性が連携して、極限環境下での信頼性を保証します。

極度の熱安定性(高い耐火性)

決定的な特徴は耐火性であり、溶融したり変形したりすることなく高温に耐える能力です。定義上、耐火物は1,500°C(2,732°F)をはるかに超える温度でも完全性を維持します。

これにより、製鋼、ガラス製造、セメント製造などの極度の温度で稼働するプロセスを封じ込めることが可能になります。

高温下での機械的強度

材料が単に溶けるのを防ぐだけでは不十分であり、物理的な荷重にも耐える必要があります。耐火物は、加熱されても高い圧縮強度を持つように設計されています。

この特性は、しばしば荷重下の耐火性(RUL)として測定され、炉やキルのライニングが崩壊することなく、その自重と内容物の圧力を支えることを保証します。

化学的不活性と耐食性

多くの高温プロセスには、溶融金属、化学スラグ、酸性または塩基性のガスなど、腐食性の高い物質が関与します。

耐火物は、特定の動作環境において化学的に不活性であるように配合されています。これにより、生成物との反応や汚染を防ぐと同時に、炉のライニングを溶解させてしまうであろう劣化に抵抗します。

低い熱伝導率(断熱)

多くの耐火物の重要な利点は、断熱材として機能する能力です。熱伝導率が低いため、熱を炉や容器内に閉じ込めます。これは2つの大きな利点があります。熱損失を減らすことでエネルギー効率が劇的に向上し、機器の外部鋼製シェルを保護し、作業員の安全を確保します。

熱衝撃への耐性

産業プロセスでは、急速な加熱および冷却サイクルが頻繁に発生します。これにより、ほとんどの脆性材料がひび割れや破損を起こす可能性があり、これは熱衝撃として知られています。耐火物は、熱衝撃に対する高い耐性を持つように特別に設計されており、耐用年数を延ばし、メンテナンスや高価な再ライニングプロジェクトの頻度を減らします。

トレードオフの理解:万能の解決策ではない

その利点は明らかですが、耐火物は、適切な適用を確実にするために理解しなければならない重要な制限を持つ高度に専門化された材料です。

特殊性の問題

「普遍的な」耐火物というものは存在しません。酸性スラグ(シリカ耐火物など)に耐えるように設計された材料は、塩基性スラグ(製鋼などから生じる)によって急速に破壊されます。その逆も同様です。

耐火物の化学組成は、プロセスの化学環境と正確に一致させる必要があります。誤った選択は急速な故障につながります。

脆性と機械的限界

ほとんどのセラミック材料と同様に、耐火物は脆性があります。優れた圧縮強度を持ちますが、引張力に対する耐性が低く、機械的衝撃で容易に破損する可能性があります。

設置および操作中は、耐火ライニングに機械的な酷使をさせないように注意する必要があります。

コストと設置

高性能耐火物は先進的な材料であり、高価になることがあります。総コストには、材料だけでなく、適切な設置、養生、初期加熱に必要な高度に専門化された労働力も含まれます。

これらの要因により、主要な産業機器のライニングはかなりの設備投資となります。

固有の多孔性

ほとんどの耐火レンガやキャスタブルには、ある程度の多孔性があります。これは熱衝撃耐性に有益な場合もありますが、多孔性は弱点にもなり得ます。

溶融スラグやガスの浸透を許し、時間の経過とともに材料の内部劣化(スパリングとして知られる現象)を引き起こす可能性があります。

用途に最適な選択を行う

正しい耐火物の選択は、動作環境の詳細な分析に基づいた技術的な決定です。あなたの選択が、プロセスの効率、安全性、収益性を決定します。

- 主な焦点が酸性スラグを伴う溶融金属の封じ込めである場合: 酸性環境での安定性で知られる高アルミナまたはシリカベースの耐火物を選択してください。

- 主な焦点が製鋼で見られる塩基性スラグへの耐性である場合: マグネシアカーボン、ドロマイト、またはマグネシアクロムレンガなどの塩基性耐火物を使用してください。

- 主な焦点がエネルギー節約のための熱断熱の最大化である場合: バックアップライニングのために軽量断熱耐火レンガ、セラミックファイバーブランケット、または断熱キャスタブルを選択してください。

- 主な焦点が激しい物理的摩耗と侵食への耐性である場合: 焼結アルミナや炭化ケイ素キャスタブルなどの高密度、高純度、高強度材料を選択してください。

最終的に、これらの核となる利点とその関連するトレードオフを理解することで、高温操作の成功を保証する正確な材料を選択できるようになります。

要約表:

| 核となる利点 | 主なメリット |

|---|---|

| 極度の熱安定性 | 溶融または変形することなく1,500°Cを超える温度に耐える。 |

| 機械的強度 | 高温下での荷重下でも高い圧縮強度(RUL)。 |

| 化学的不活性 | 溶融金属、スラグ、ガスによる腐食に耐える。 |

| 低い熱伝導率 | 優れた断熱性を提供し、エネルギー効率と安全性を向上させる。 |

| 熱衝撃耐性 | 急速な加熱・冷却サイクルに耐え、耐用年数を延ばす。 |

適切な耐火物ソリューションで高温プロセスを最適化しましょう。

耐火材料の利点は、産業機器の効率、安全性、長寿命にとって極めて重要です。製鋼、ガラス製造、セメント製造のいずれであっても、特定の用途に合った正しい材料を選択することは、複雑な技術的決定です。

KINTEKは、材料試験と選択プロセスをサポートするための高性能ラボ機器と消耗品の提供を専門としています。当社の製品は、耐火特性を正確に特性評価するのに役立ち、運転時間と収益性を最大化する情報に基づいた投資を確実に行うことができます。

当社の専門家に今すぐお問い合わせください。お客様のラボのニーズをどのようにサポートし、要求の厳しい用途に最適な材料を選択するお手伝いができるかをご相談ください。

ビジュアルガイド