プレス成形の主な利点は、初期の金型費用が低いこと、幅広い材料から非常に強力な部品を製造できること、そして材料の無駄が最小限に抑えられることです。これにより、特に他の方法での加工が困難な複合材料や熱硬化性材料から、大型で平坦な、または適度に湾曲した部品を製造するための非常に効果的な方法となります。

プレス成形は万能の解決策ではありません。その真の価値は、低〜中程度の生産量における費用対効果と、射出成形などの他のプロセスには不向きな高強度、繊維強化複合材料を扱う独自の能力にあります。

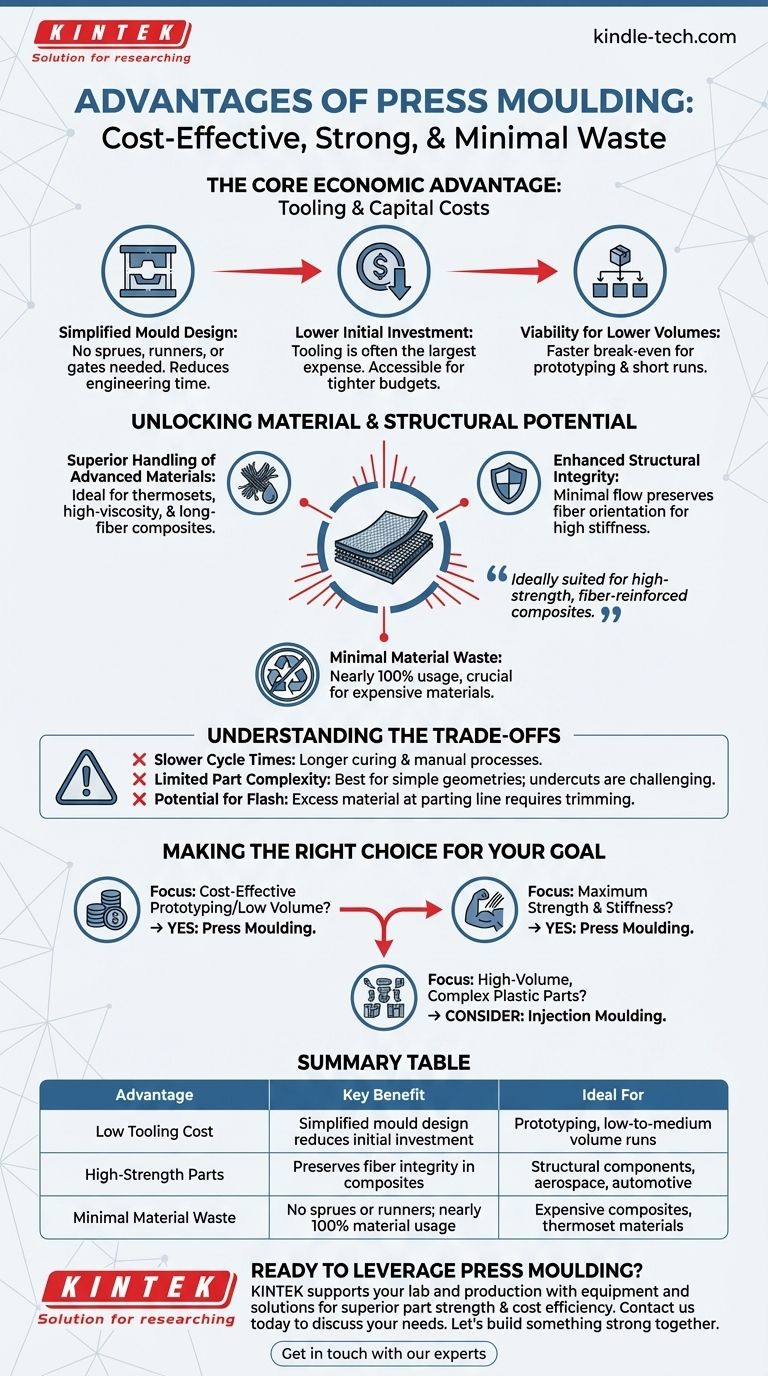

経済的な主な利点:金型と設備投資

多くのプロジェクトにとって、プレス成形を使用するという決定は、単純な費用対効果分析から始まります。その固有の単純さにより、特定のシナリオにおいてプロセスは明確な経済的優位性を持ちます。

金型の設計の簡素化

プレス成形に使用される金型は、射出成形などのプロセスで必要とされる金型よりも大幅に複雑ではありません。材料を分配するための湯道、ランナー、ゲートの複雑なシステムを必要としません。

金型は基本的に2つの部分からなるキャビティであり、ツールの作成に必要な設計、エンジニアリング、および機械加工の時間を劇的に削減します。

初期投資の低減

この簡素化された金型設計は、直接的に初期費用の低減につながります。金型は、新しい生産を開始する際の単一の最大の設備投資となることが多く、プレス成形ツールの費用の低さが、予算がタイトなプロジェクトにとってこのプロセスを身近なものにします。

低容量での実現可能性

初期投資が低いため、プレス成形はプロトタイピング、短納期、および低〜中程度の生産量にとって経済的に実行可能な選択肢となります。高価な金型費用を回収するために大量の部品が必要な大量生産方式と比較して、損益分岐点にずっと早く到達します。

材料と構造の可能性の解放

コスト以外にも、プレス成形は特に部品の強度が重要な要件となる高度な材料を扱う際に、独自のエンジニアリング上の利点を提供します。

高度な材料の優れた取り扱い

プレス成形は、他のプロセスでは使用が困難または不可能な材料の成形に優れています。これには、熱硬化性プラスチック、高粘度材料、および長繊維複合材料(炭素繊維やガラス繊維など)が含まれます。

これらの材料は、射出成形機の狭い流路を容易に流れません。測定済みのチャージをキャビティに直接配置することで、この制限を回避できます。

構造的完全性の向上

プレス成形では、材料がキャビティを満たす際にほとんど流れを経験しません。これは繊維強化複合材料にとって重要です。なぜなら、繊維の劣化や望ましくない配向を最小限に抑え、材料固有の強度を維持するからです。

その結果、優れた構造的完全性、高い剛性、および低い内部応力を持つ部品が得られ、高性能アプリケーションに最適です。

材料の無駄の最小化

湯道やランナーがないため、金型に投入された材料のほぼすべてが最終製品の一部になります。これは、熱可塑性樹脂のように溶解・再利用できない高価な複合材料や熱硬化性樹脂を扱う場合に特に大きな利点となります。

トレードオフの理解

どの製造プロセスも完璧ではありません。情報に基づいた決定を下すためには、プレス成形の固有の限界と利点を比較検討する必要があります。

サイクルタイムの遅さ

プレス成形は一般的に遅いプロセスです。サイクルには、チャージの手動またはロボットによる配置、熱と圧力下での長い硬化時間、および部品の手動取り外しが含まれます。これにより、部品ごとの秒数が重要となる大量生産、高速生産にはあまり適していません。

部品の複雑さの制限

このプロセスは、比較的単純な形状の部品に最適です。アンダーカット、複雑な特徴、または非常に薄い壁を作成することは困難な場合があります。直接的な垂直圧力は、高圧射出成形ほど複雑で非線形の空隙を充填するのには適していません。

バリの可能性

金型のパーティングラインから「バリ」と呼ばれる余分な材料がわずかに押し出されることがよくあります。このバリは二次的なトリミング作業で除去する必要があり、生産プロセスに工程を追加し、最終的な部品の公差に影響を与える可能性があります。

目標に応じた適切な選択

適切な製造プロセスの選択は、プロジェクトの特定の優先順位に完全に依存します。

- 主な焦点が費用対効果の高いプロトタイピングまたは低容量生産である場合: プレス成形は、低い初期金型投資により優れた選択肢となります。

- 主な焦点が繊維複合材を使用した最大の強度と剛性である場合: 繊維を劣化させることなく長繊維材料を扱うプレス成形の能力が主な利点です。

- 主な焦点が複雑なプラスチック部品の大量生産である場合: 高い金型費用を上回る速度と複雑な形状を作成する能力があるため、射出成形を検討すべきでしょう。

これらの基本原則を理解することで、プレス成形を適切なアプリケーションに対する強力かつ経済的なツールとして活用できます。

要約表:

| 利点 | 主な利点 | 理想的な用途 |

|---|---|---|

| 低い金型費用 | 金型の設計が簡素化され、初期投資が削減される | プロトタイピング、低〜中程度の生産量 |

| 高強度の部品 | 複合材の繊維の完全性を維持する | 構造部品、航空宇宙、自動車 |

| 材料の無駄の最小化 | 湯道やランナーがなく、材料使用率がほぼ100% | 高価な複合材、熱硬化性材料 |

| 材料の多様性 | 高粘度材料や長繊維材料に対応可能 | 特定の材料特性を必要とするアプリケーション |

プレス成形をプロジェクトに活用する準備はできましたか?

KINTEKでは、プレス成形などの高度な製造プロセスをサポートするために必要な実験装置と消耗品の提供を専門としています。複合材でのプロトタイピングであれ、低容量生産への移行であれ、当社のソリューションは、優れた部品強度と費用対効果の達成を支援します。

お客様の実験室および生産ニーズをサポートする方法について、今すぐお問い合わせください。一緒に強力なものを構築しましょう。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機