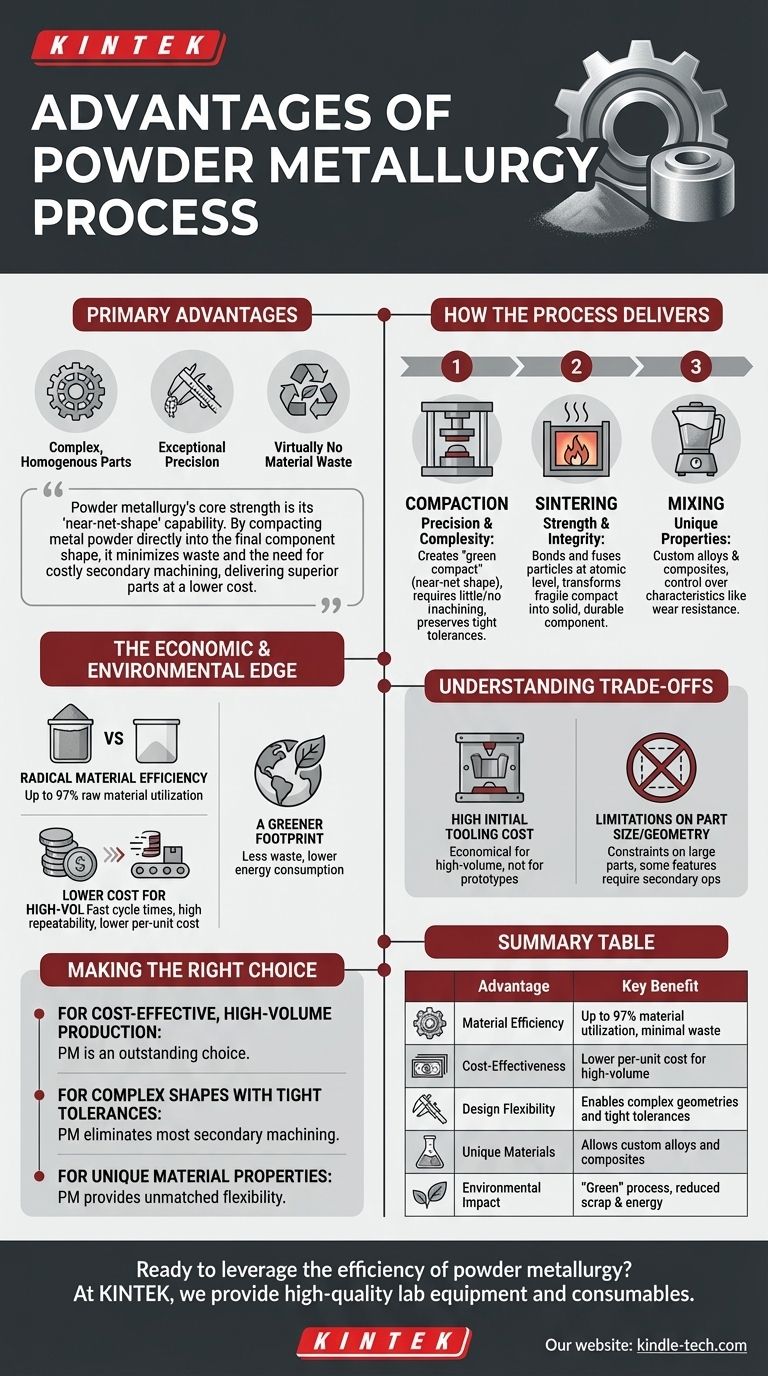

粉末冶金プロセスの主な利点は、複雑で均質な部品を並外れた精度で、実質的に材料の無駄なく製造できることです。これにより、特に自動車や航空宇宙などの産業における大量生産において、非常に効率的で費用対効果が高く、環境に優しい製造方法となります。

粉末冶金の核となる強みは、「ニアネットシェイプ」能力です。金属粉末を最終部品の形状に直接圧縮することで、無駄と高価な二次加工の必要性を最小限に抑え、より優れた部品を低コストで提供します。

プロセスが主要な利点をもたらす仕組み

粉末冶金(PM)は多段階のプロセスであり、各段階が最終部品の品質と費用対効果に直接貢献します。この流れを理解することで、なぜそれがこれほど強力な製造技術であるかが明らかになります。

ステップ1:精度と複雑さのための圧縮

最初の主要なステップは、正確に測定された金属粉末を、極度の圧力下で硬質な金型にプレスすることです。この単一の動作が、PMの2つの最大の利点の源となります。

これにより、最終部品のニアネットシェイプである「グリーンコンパクト」が作成されます。これは、部品がほとんど、あるいは全く後続の機械加工を必要とせず、厳しい公差を維持し、そうでなければ製造が困難または高価になる複雑な形状を可能にすることを意味します。

ステップ2:強度と完全性のための焼結

グリーンコンパクトは、その後、制御された雰囲気の炉で、金属の融点よりわずかに低い温度まで加熱されます。この重要な熱処理プロセスは焼結と呼ばれます。

焼結中、個々の金属粒子は原子レベルで結合し、融着します。このプロセスにより、多孔性が排除され、脆いコンパクトが、必要な機械的強度と硬度を備えた固体で耐久性のある部品に変化します。

ステップ3:独自の材料特性のための混合

圧縮の前に、異なる金属粉末を正確に混合・配合することができます。これにより、従来の溶解・鋳造方法では達成が不可能な、独自の特性を持つカスタム合金や複合材料の作成が可能になります。

これにより、エンジニアは耐摩耗性、硬度、導電性など、最終部品の特性を高度に制御することができます。

経済的および環境的優位性

技術的な能力を超えて、粉末冶金は他の製造プロセスとは一線を画す、重要な経済的および環境的利益を提供します。

抜本的な材料効率

PMの最もよく挙げられる利点は、廃棄物の最小化です。プロセスは部品に必要な量の粉末のみから始まるため、原材料の最大97%が完成部品の一部となります。

これは、かなりの量のスクラップ材料を生成し、回収・リサイクルする必要がある機械加工のような除去加工とは対照的です。

大量生産における低コスト

高い材料利用率、速いサイクルタイム、および二次加工の排除の組み合わせにより、PMは大量生産において非常に費用対効果が高いです。

最初の金型が作成されれば、部品は迅速かつ高い再現性で生産でき、単位あたりのコストを大幅に削減します。

より環境に優しい製造フットプリント

スクラップの大幅な削減により、粉末冶金は本質的に環境に優しく、「グリーン」なプロセスとなります。廃棄物が少ないということは、原材料の生産とリサイクルで消費されるエネルギーが少ないことを意味し、より持続可能な製造サイクルに貢献します。

トレードオフと限界の理解

強力である一方で、粉末冶金はすべての用途にとって理想的な解決策ではありません。その限界を認識することが、効果的に使用するための鍵となります。

高い初期金型コスト

主なトレードオフは、圧縮金型の高い初期費用です。これらの工具は、途方もない圧力に耐えるために硬化鋼で作られなければならず、設計と製造に費用がかかります。

この初期投資があるため、PMは大量生産で最も経済的であり、金型コストを数万個の部品に償却できます。プロトタイプや少量生産には一般的に適していません。

部品サイズと形状の制限

圧縮プロセスは、部品設計にいくつかの制約を課します。非常に大きな部品の製造は困難な場合があり、アンダーカットやプレス方向に対して垂直なねじ山などの特定の機能は、二次加工なしでは不可能です。

性能向上のための高度な方法

いくつかの制限を克服するために、PMプロセスの特殊なバリエーションが存在します。例えば、熱間プレスは、圧縮と焼結を1つのステップに結合して、焼結超硬切削工具のような、より高密度で強力な部品を作成します。

目標に合った適切な選択をする

粉末冶金を選択するかどうかは、プロジェクトの特定の優先順位と制約に完全に依存します。

- 費用対効果の高い大量生産が主な焦点である場合: PMは、その高速性、再現性、および最小限の材料廃棄物により、優れた選択肢です。

- 厳しい公差を持つ複雑な形状の作成が主な焦点である場合: PMのニアネットシェイプ能力は、ほとんどの二次機械加工を排除し、炉から直接精密な部品を提供します。

- 独自の材料特性の開発が主な焦点である場合: PMは、お客様の正確な性能ニーズに合わせてカスタム合金や複合材料を作成するための比類のない柔軟性を提供します。

最終的に、粉末冶金を選択することで、並外れた効率と制御で優れた部品を製造できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料効率 | 最大97%の材料利用率、最小限の廃棄物 |

| 費用対効果 | 大量生産における単位あたりのコスト削減 |

| 設計の柔軟性 | 複雑な形状と厳しい公差を可能にする |

| 独自の材料 | カスタム合金と複合材料の作成を可能にする |

| 環境への影響 | スクラップとエネルギー使用量の削減による「グリーン」プロセス |

部品に粉末冶金の効率を活用する準備はできていますか?

KINTEKでは、粉末冶金のような高度な製造プロセスをサポートするために必要な高品質のラボ機器と消耗品の提供を専門としています。研究開発であろうと大量生産であろうと、当社のソリューションは、精度と信頼性で優れた結果を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。粉末冶金用途に適した機器で、お客様のラボおよび製造ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機