イオンビームデポジション(IBD)の主な利点は、得られる薄膜の優れた品質と、成膜プロセスに対する比類のない制御レベルです。この技術により、他の手法と比較して、より高密度で、純度が高く、密着性に優れた膜を作成でき、膜の厚さや組成などの重要なパラメータをオペレーターが独立して制御できます。

イオンビームデポジションの核心的な強みは、その基本的な設計、すなわちイオン源とターゲット材料を分離している点にあります。この分離により、イオンエネルギーとフラックスを独立して制御でき、これが正確なプロセス制御を実現し、他のPVD手法では達成が難しい優れた膜特性を引き出す鍵となります。

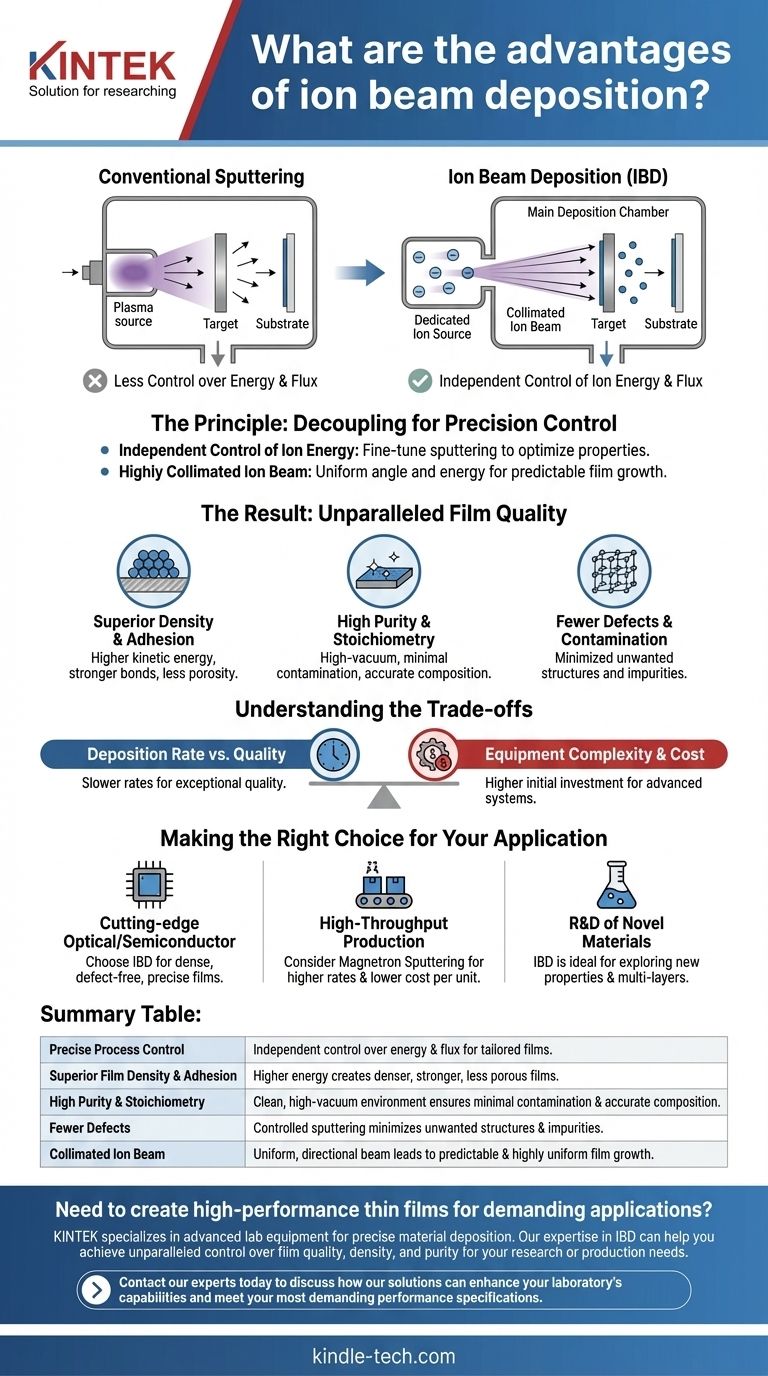

原理:精密制御のための分離

主チャンバー内でプラズマを生成する従来のスパッタリングとは異なり、イオンビームデポジションでは、ターゲットや基板から物理的に分離された専用のイオン源を使用します。これがその力の源です。

イオンエネルギーの独立制御

別個のイオン源を使用することで、ターゲットに衝突するイオンのエネルギーを、イオンの数(イオンフラックス)とは独立して精密に制御できます。

これにより、スパッタリングプロセスを微調整し、特定のアプリケーションに合わせて成膜材料の特性を最適化することが可能になります。

高度に平行化されたイオンビーム

イオンはイオン源から引き出され、高度に指向性のある、つまり平行化されたビームへと加速されます。

これにより、イオンが均一な角度とエネルギーでターゲットに衝突することが保証され、予測可能なスパッタリングと基板上での非常に均一な膜成長がもたらされます。

結果:比類のない膜品質

IBDに内在する精密な制御は、高性能アプリケーションに不可欠な、さまざまな望ましい特性を持つ薄膜に直接つながります。

優れた密度と密着性

スパッタされた原子は、熱蒸着や標準的なスパッタリングプロセス中の原子と比較して、より高い運動エネルギーを持って基板に到達します。

この高いエネルギーが「エネルギー結合」を促進し、より高密度で、多孔性が少なく、基板表面への密着性が大幅に強化された膜構造を作り出します。

高純度と化学量論

プロセスは高真空環境下で行われ、プラズマがイオン源内に閉じ込められているため、プロセスガスによる成長中の膜への汚染が最小限に抑えられます。

このクリーンな環境と制御されたスパッタリングが組み合わさることで、成膜された膜がターゲット材料の組成(化学量論)を忠実に再現することが保証され、これは複雑な化合物にとって極めて重要です。

欠陥と汚染の低減

成膜パラメータに対する独立した制御により、ターゲット上での望ましくない構造や絶縁層の成長が最小限に抑えられます。これにより、より安定したプロセスと、欠陥や不純物の少ない最終膜が得られます。

トレードオフの理解

いかなる技術にも妥協点がないわけではありません。真の専門知識とは、利点だけでなく限界を理解することです。

成膜速度と品質の比較

IBDの高い精度と制御性は、多くの場合、成膜速度を犠牲にしています。

IBDは優れた膜を生成しますが、その成膜速度はマグネトロンスパッタリングなどの技術よりも一般的に低くなります。これは、量よりも質を優先するということです。

装置の複雑さとコスト

イオンビームシステムは、専用の高性能イオン源と洗練された制御システムを備えているため、より単純なPVDセットアップよりも一般的に複雑であり、初期の設備投資コストが高くなります。

アプリケーションに応じた適切な選択

適切な成膜方法の選択は、プロジェクトの主な目的に完全に依存します。

- 最先端の光学コーティングや半導体デバイスに主に焦点を当てる場合: 屈折率と厚さに対する精密な制御能力により、高密度で安定した欠陥のない膜を生成できるイオンビームデポジションを選択してください。

- 高スループット生産や安価な大面積コーティングに主に焦点を当てる場合: より高い成膜速度と低い単位コストを提供するマグネトロンスパッタリングなどの技術を検討してください。

- 新規材料の研究開発に主に焦点を当てる場合: IBDの柔軟性とパラメータ制御は、新しい材料特性の探求や複雑な多層構造の作成に理想的なツールとなります。

結局のところ、イオンビームデポジションを選択することは、制御と品質への投資であり、最終製品が最も要求の厳しい性能仕様を満たすことを保証します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 精密なプロセス制御 | イオンエネルギーとフラックスの独立制御により、膜特性を調整可能。 |

| 優れた膜密度と密着性 | 高エネルギー結合により、多孔性が少なく、より高密度で強固な膜を生成。 |

| 高純度と化学量論 | クリーンな高真空環境により、汚染を最小限に抑え、正確な組成を実現。 |

| 欠陥の低減 | 制御されたスパッタリングにより、最終膜における望ましくない構造や不純物を最小化。 |

| 平行化されたイオンビーム | 均一で指向性のあるビームにより、予測可能で非常に均一な膜成長を実現。 |

要求の厳しいアプリケーション向けに高性能薄膜を作成する必要がありますか?

KINTEKは、精密な材料成膜のための高度なラボ機器と消耗品の提供を専門としています。イオンビームデポジションなどの技術に関する当社の専門知識は、研究や生産のニーズに合わせて、膜の品質、密度、純度に対する比類のない制御を実現するのに役立ちます。

当社のソリューションがお客様のラボの能力をどのように向上させ、最も要求の厳しい性能仕様を満たすかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機