簡単に言えば、熱間等方圧プレス(HIP)は、ほぼ完璧な密度を持つ部品を作成することで粉末冶金(PM)を向上させます。このプロセスは、従来のPMによって残された固有の多孔性を排除し、要求の厳しい用途において、はるかに優れた機械的特性、構造的完全性、および全体的な性能をもたらします。

従来のPMとHIPのどちらを選択するかは、どちらが普遍的に「優れている」かではなく、プロセスの性能要件への適合性にかかっています。従来のPMは多くの用途で費用対効果が高いですが、HIPは故障が許されない部品にとって必要な投資です。

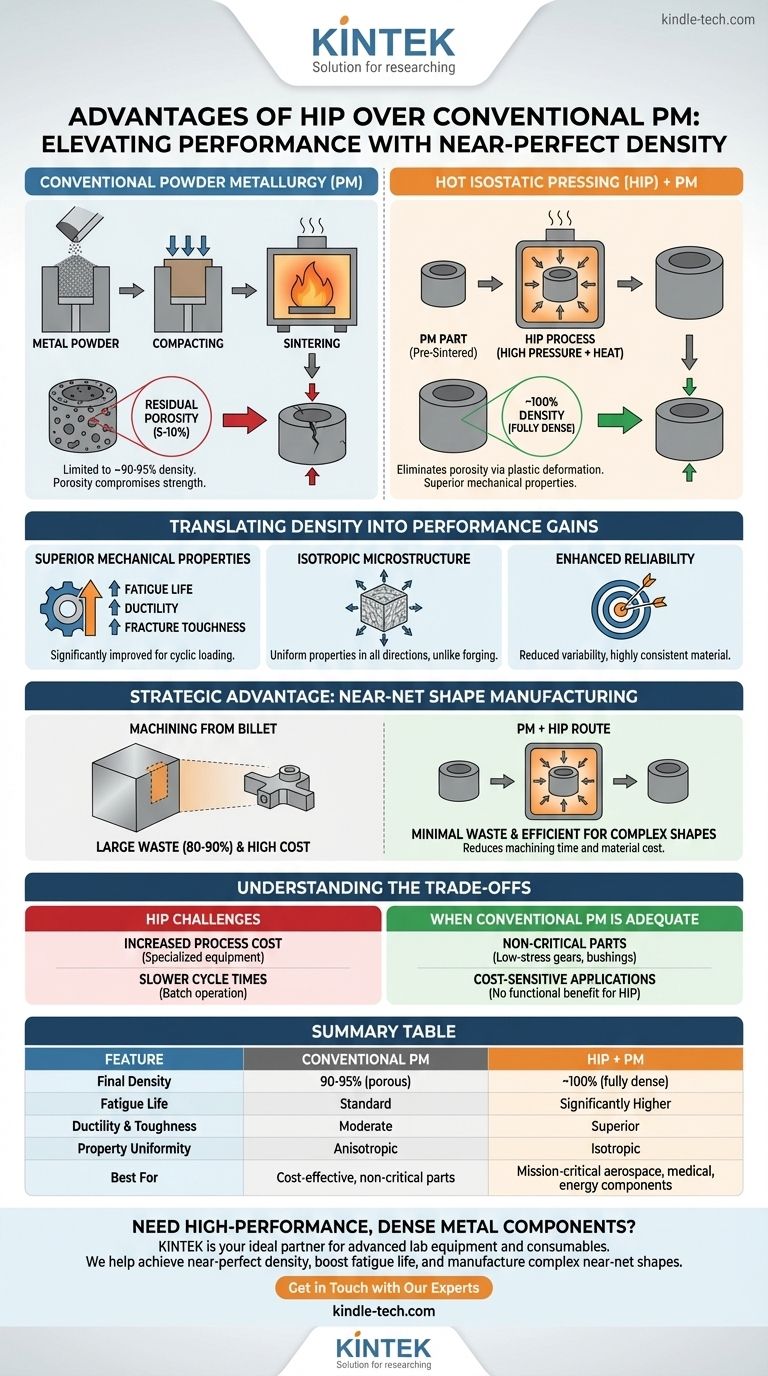

根本的な違い:多孔性の排除

HIPの核となる利点は、従来の粉末冶金の主要な弱点である残留多孔性を解決する能力にあります。

従来のPMの限界

従来の粉末冶金(PM)は、金属粉末を金型内で圧縮し、その後焼結する工程を含みます。焼結は、部品を加熱して粒子を結合させます。

焼結後も、多孔性として知られる、避けられない微細な空隙のネットワークが材料内に残ります。この多孔性(体積で5〜10%に達することも多い)は、応力集中源として機能し、部品の最終的な強度を損ないます。

HIPが完全な密度を達成する方法

熱間等方圧プレス(HIP)は、通常、初期焼結後の二次工程として使用されます。このプロセスでは、部品を高温で非常に高い不活性ガス圧力にさらします。

熱と等方圧(あらゆる方向から均一な圧力)の組み合わせにより、材料は微視的なレベルで塑性変形します。空隙は崩壊して冶金的に結合し、実質的に内部多孔性のない完全に緻密な部品が生成されます。

密度を性能向上に変換する

ほぼ100%の密度を達成することは、単なる理論的な利点ではなく、材料性能における具体的かつ重要な改善をもたらします。

優れた機械的特性

亀裂の発生源となる細孔を排除することで、HIPは主要な材料特性を劇的に向上させます。これには、延性、破壊靭性、そして最も重要な疲労寿命の大幅な向上が含まれます。繰り返し荷重を受ける部品にとって、これは最も重要な利点です。

等方性で均質な微細構造

圧力がすべての方向から均一にかけられるため、得られる材料特性は等方性、つまりすべての方向で同じになります。これは、方向性のある結晶粒の流れや異方性特性を生み出す可能性のある鍛造などのプロセスに対する明確な利点です。

信頼性と一貫性の向上

HIPプロセスは、部品間のばらつきを減らします。多孔性のランダムな性質を取り除くことで、非常に一貫性のある材料が製造され、ある部品の最も弱い点が次の部品の最も弱い点に非常に近くなることが保証されます。これにより、部品の信頼性が向上し、エンジニアリング設計が簡素化されます。

戦略的優位性:ニアネットシェイプ製造

材料特性を超えて、PMとHIPの組み合わせは、鍛造やビレットからの機械加工のような従来の製造方法と比較して、製造上の大きな利点を提供します。

機械加工の無駄とコストの削減

PMプロセスは、最終寸法に非常に近い複雑な部品、つまりニアネットシェイプを作成できます。この形状を緻密化するためにHIPを使用することは、高価な材料(チタンや超合金など)の大きなブロックから始めて、その80〜90%を機械加工して取り除くよりもはるかに効率的です。

複雑な形状の実現

HIPは、他の方法では不可能または法外に費用がかかる高性能材料で、複雑な形状を設計および製造することを可能にします。

トレードオフの理解

強力ではありますが、HIPは万能の解決策ではありません。その利点は、実用的な考慮事項と比較検討する必要があります。

プロセスコストの増加

HIPには特殊な設備が必要であり、製造チェーンに重要なステップが追加されます。これにより、特定の部品の場合、従来のPMよりも高価になります。コストは性能要件によって正当化されなければなりません。

サイクルタイムの遅延

HIPプロセス自体はバッチ操作であり、数時間かかる場合があります。これは、従来のPMのより単純な「プレス・アンド・焼結」ワークフローと比較して、全体の生産リードタイムを増加させます。

過剰な場合

多くの用途では、従来のPMが提供する機械的特性で十分に事足ります。低応力ギア、ブッシング、または非重要環境の構造部品の場合、HIPの追加費用は機能的な利点をもたらしません。

目標に合った適切な選択をする

適切なプロセスを選択するには、コンポーネントの最終用途と設計上の制約を明確に理解する必要があります。

- コストに敏感な非重要部品が主な焦点である場合:従来のPMは、特性と経済性の優れたバランスを提供します。

- 究極の性能と信頼性が主な焦点である場合:HIPは、疲労寿命と構造的完全性が最重要視される、ミッションクリティカルな航空宇宙、医療、エネルギー用途に求められる標準です。

- 材料の無駄を最小限に抑えながら、複雑で高強度の部品を作成することが主な焦点である場合:PM + HIPルートは、多くの場合、最も費用対効果が高く、有能な製造戦略です。

この違いを理解することで、コンポーネントの性能要件と予算に完全に合致する粉末冶金プロセスを選択できます。

要約表:

| 特徴 | 従来のPM | HIP + PM |

|---|---|---|

| 最終密度 | 90-95% (多孔質) | 〜100% (完全緻密) |

| 疲労寿命 | 標準 | 著しく高い |

| 延性および靭性 | 中程度 | 優れている |

| 特性の均一性 | 異方性 | 等方性 |

| 最適用途 | 費用対効果の高い非重要部品 | ミッションクリティカルな航空宇宙、医療、エネルギー部品 |

高性能で緻密な金属部品が必要ですか?

お客様のプロジェクトが、熱間等方圧プレス(HIP)だけが提供できる優れた機械的特性と信頼性を要求する場合、KINTEKは理想的なパートナーです。当社は、高性能材料を扱う研究所やメーカーの正確なニーズに応える、高度な実験装置と消耗品を専門としています。

当社がお手伝いできること:

- ほぼ完璧な密度を達成し、多孔性の弱点を排除します。

- ミッションクリティカルな用途向けに、疲労寿命と破壊靭性を向上させます。

- 複雑なニアネットシェイプを効率的に製造し、材料の無駄とコストを削減します。

当社の専門知識がお客様の部品性能をどのように向上させることができるかについて、今すぐお問い合わせください。お客様の目標に合った適切な粉末冶金ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- インコネル718の積層造形にホットアイソスタティックプレス(HIP)が必要な理由とは?理論密度の100%を達成する

- 熱間等方圧加圧(HIP)にはどのくらいの時間がかかりますか?数時間から数日まで、HIPサイクルの全容を解明する

- Ti6Al4V-SiCfの準備において、熱間等方圧加圧(HIP)装置はどのような役割を果たしますか? 複合材のピーク密度を達成する

- Eu:Y2O3サンプルにホットアイソスタティックプレス(HIP)が必要なのはなぜですか?光学グレードのセラミック透明度を解き放つ

- HIPプロセスのパラメータは何ですか?優れた緻密化のためのマスター温度、圧力、時間

- 温間静水圧プレス(WIP)の温度は何度ですか?材料の最適な高密度化を実現する

- ホット等方圧プレス(HIP)は、Si3N4およびh-BNセラミックスの性能をどのように向上させるか?完全な密度と等方性の達成

- 熱間静水圧プレス(HIP)の原理とは何ですか? 100%の密度と優れた性能を実現