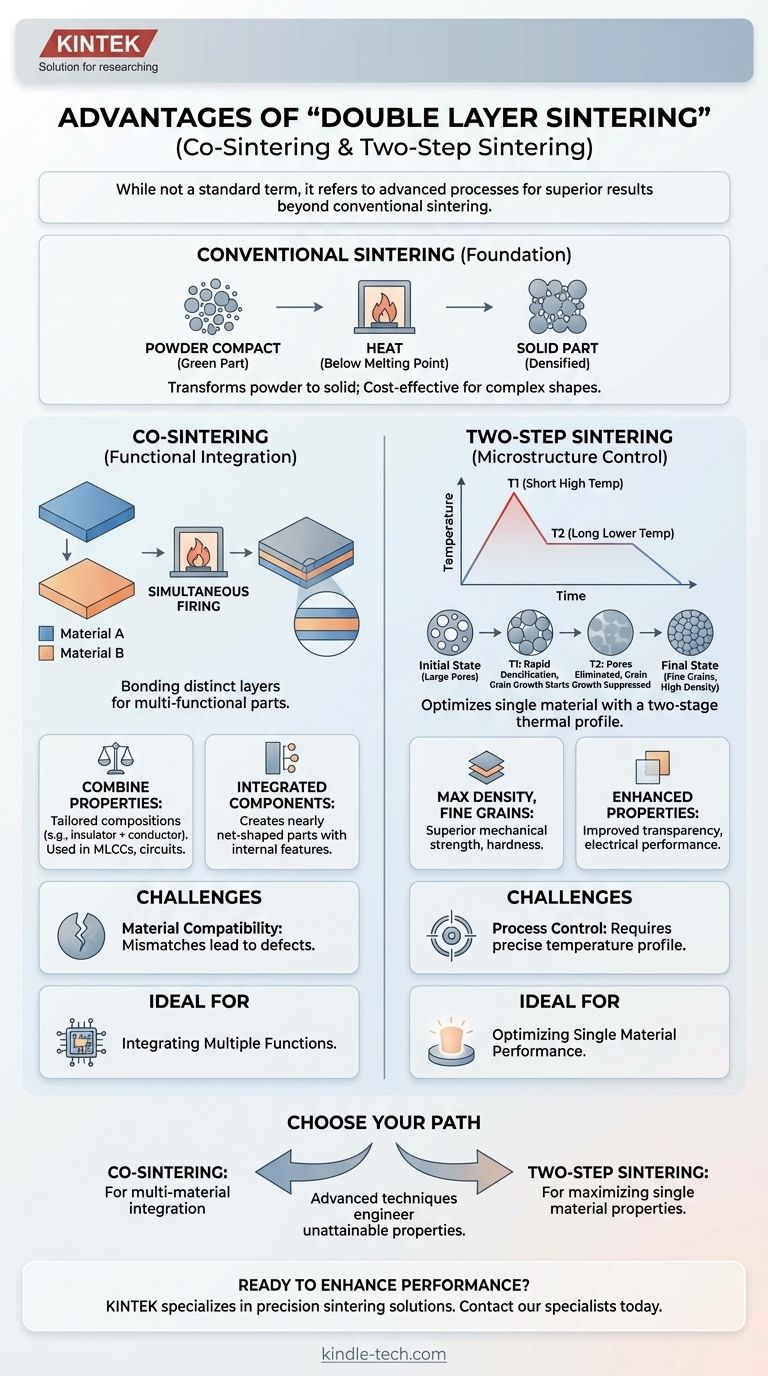

「二層焼結」という用語は標準的ではありませんが、最も一般的には、共焼結(コ・シンタリング)または二段焼結(ツー・ステップ・シンタリング)のいずれかの高度な製造プロセスを指します。共焼結は、2つの異なる材料層を接合して機能的に統合された部品を作成するものであり、二段焼結は特定の温度プロファイルを使用して、単一材料において優れた密度と微細組織を実現するものです。これらの技術の主な利点は、異種の材料特性を組み合わせる能力、または従来の焼結では達成できない単一材料の性能を向上させる能力です。

これらの高度な焼結方法は、単なる単一構造の部品を作成することを超えています。その核となる利点は、単一の部品への複数の機能の統合を可能にするか、あるいは優れた機械的および物理的特性を持つ、例外的に高密度で微細な結晶粒の材料を作成することです。

焼結の基礎:粉末から部品へ

層状技術を探求する前に、従来の焼結を理解することが不可欠です。これは、粉末を圧縮成形した後、それを溶融させることなく固体で強固な塊に変換する熱処理プロセスです。

焼結メカニズム

焼結は、「グリーン体」(圧縮成形された粉末)を融点より低い高温に加熱することによって機能します。この熱が拡散を活性化し、粉末粒子が接触点で互いに結合するようにします。

これらの「焼結ネック」は時間とともに成長し、粒子の間の空隙、すなわち多孔率を徐々に減少させます。このプロセスにより材料が緻密化し、その特性が大幅に向上します。

焼結の一般的な利点

このプロセスは、いくつかの主要な理由から業界全体で高く評価されています。それは、複雑で機械加工が困難な形状の部品の費用対効果の高い大量生産を可能にします。

また、焼結は、極めて高い融点を持つ材料から部品を作成することを可能にし、最終的な材料の純度、均一性、強度を精密に制御することを可能にします。

解釈 1:機能統合のための共焼結

「二層焼結」の最も一般的な解釈は共焼結であり、これは2つ以上の異なる材料層を同時に焼結して、単一の積層部品を形成するものです。

共焼結とは?

この技術は、異なるグリーン状態の材料(例えば、セラミック絶縁体と金属導体)の層を積み重ね、それらを一緒に焼成することを含みます。目標は、単一の効率的なプロセスステップで多機能デバイスを作成することです。

主な利点:材料特性の組み合わせ

共焼結の主な利点は、調整された材料組成を持つ部品を作成できる能力です。構造的に支持力があり、電気的に導電性のある部品、あるいは磁性層と非磁性基板の両方を持つ部品を設計できます。

これは、多層セラミックコンデンサ(MLCC)や複雑な回路パッケージの製造など、現代のエレクトロニクスにおいて基礎となります。

主な利点:統合されたニアネットシェイプ部品の作成

共焼結は、焼成前に部品を層ごとに構築することにより、内部構造を持つ複雑なニアネットシェイプ(ほぼ最終形状)の物体を製造できます。これは、そうでなければ製造不可能な埋め込みチャネルや導電経路を持つ統合デバイスを作成する上で非常に重要です。

解釈 2:微細組織制御のための二段焼結

2番目の、より技術的な解釈は二段焼結です。これは複数の材料層に関するものではなく、単一材料の最終特性を最適化するために使用される2段階の温度プロファイルに関するものです。

二段焼結とは?

このプロセスでは、部品をまず短時間、高温に加熱します。その後、すぐにわずかに低い温度まで冷却し、その温度で長時間保持します。

主な利点:結晶粒成長を抑制しながら密度を最大化する

主な利点は、材料の結晶粒サイズを極めて小さく保ちながら、ほぼ完全な密度を達成できることです。従来の焼結では、部品が緻密化するにつれて結晶粒が大きく成長しがちであり、これが機械的強度を損なう可能性があります。

二段焼結は、緻密化プロセスと結晶粒成長プロセスを分離します。低温での保持により、結晶粒が粗大化する時間とエネルギーを与えることなく気孔を除去できるため、微細な結晶粒を持つ高密度な微細組織が得られます。

主な利点:機械的特性と機能特性の向上

微細な結晶粒の微細組織は、優れた材料性能に直接つながります。これには、強度、硬度、耐久性の大幅な向上が含まれます。

透明セラミックスなどの特定の材料では、結晶粒サイズを最小限に抑え、多孔率を排除することが、高い透明度やその他の望ましい光学的または電気的特性を達成するために不可欠です。

トレードオフの理解

これらの高度な技術は強力ですが、従来の焼結にはない複雑さをもたらします。

共焼結の課題:材料適合性

異なる材料を共焼成を成功させるには、それらが高度に適合している必要があります。収縮率、熱膨張係数、または化学反応性の不一致は、反り、亀裂(層間剥離)、またはその他の欠陥を引き起こし、部品を使い物にならなくする可能性があります。

二段焼結の課題:プロセス制御

この方法は、炉の温度プロファイルに対して極めて精密な制御を要求します。初期の高温保持時間が長すぎたり、保持温度が不適切であったりすると、完全な密度を達成できなかったり、望ましくない結晶粒成長を招いたりする可能性があります。

プロジェクトへの適用方法

あなたの選択は、最終的な目標に完全に依存します。なぜなら、これらの技術は異なる問題を解決するからです。

- 複数の機能の統合(例:電子回路、センサー)が主な焦点である場合: 積層された多材料部品を作成するには、共焼結が正しいアプローチです。

- 単一材料の性能の最大化(例:強度、透明度)が主な焦点である場合: 最適な微細組織を達成するためには、二段焼結が優れた方法です。

- 標準部品の費用対効果の高い製造が主な焦点である場合: 従来の単段焼結は、依然として最も直接的で信頼性の高い方法です。

結局のところ、これらの高度な焼結技術は、従来の手段では達成不可能な特性と機能を持つ材料や部品を設計するための力を与えてくれます。

要約表:

| 技術 | 主な目標 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 共焼結 | 異なる材料層の接合 | 異種の特性の機能統合 | 多層セラミックス、集積回路、センサー |

| 二段焼結 | 単一材料の特性の最適化 | 結晶粒成長を最小限に抑えた最大密度 | 高強度セラミックス、透明材料、微細結晶粒部品 |

高度な焼結ソリューションで材料性能の向上にご関心はありますか? KINTEKは、焼結用途向けの精密な実験装置と消耗品の専門サプライヤーです。共焼結による多機能部品の開発であれ、二段焼結による材料特性の最適化であれ、当社の専門知識と製品が優れた結果の達成を支援します。お客様固有の実験室のニーズについてご相談いただき、KINTEKがお客様の研究および製造目標をどのようにサポートできるかを発見するために、今すぐ当社の焼結スペシャリストにご連絡ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理焼結ろう付け炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス