共押出成形の根本的な利点は、製造プロセス中に複数のポリマーを単一の統合されたプロファイルに組み合わせる能力です。これにより、異なる材料の固有の特性(剛性、柔軟性、色など)を1つの効率的なステップで活用する複雑な部品を作成でき、複数の部品を組み立てたものよりも優れた、多くの場合より費用対効果の高い製品が得られます。

共押出成形は単なる製造を超えています。それは設計戦略です。単一材料の押出成形では不可能な性能特性と経済的効率性を解き放つために、特定の領域に調整された特性を持つ単一のコンポーネントを設計することを可能にします。

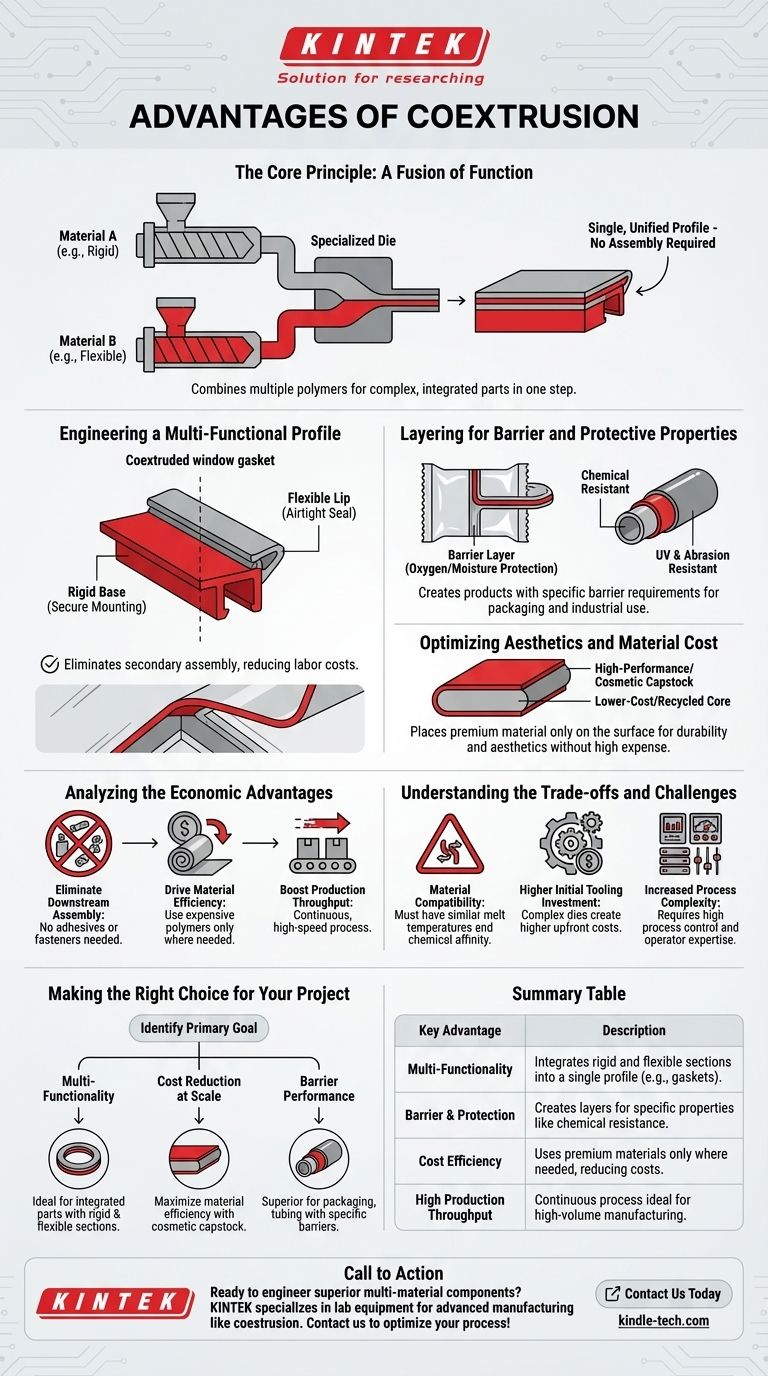

核心原理:機能の融合

共押出成形は、個別の押出機から溶融した複数のポリマーを単一の特殊なダイに供給することによって機能します。ダイ内部で、これらの材料の流れが組み合わされ、冷却・固化する前に単一の多層プロファイルを形成します。

多機能プロファイルのエンジニアリング

最も一般的な利点は、剛性部分と柔軟部分の両方を持つ部品を作成することです。典型的な例は窓のガスケットやドアシールであり、剛性のベースが確実な取り付けポイントを提供し、柔らかく柔軟なリップが気密または水密シールを作成します。

これにより、2つの別々の部品を製造してから組み立てる必要がなくなり、サプライチェーンが大幅に簡素化され、人件費が削減されます。

バリアおよび保護特性のための積層

共押出成形は、特定のバリア要件を持つ製品を作成するために不可欠です。食品包装では、1つの層が構造的完全性を提供し、薄い内層が酸素や湿気のバリアとして機能し、賞味期限を延ばします。

同様に、燃料ラインなどの産業用途では、内層が燃料に対する耐薬品性を提供し、外層が耐摩耗性および耐UV性を提供します。

美観と材料コストの最適化

このプロセスにより、高性能または美観的に優れた材料を必要な場所にのみ配置できます。それは表面です。

一般的な戦略は、リサイクルされた材料で作られた厚いコアの上に、バージンでUV安定化されたポリマーの薄い「キャップストック」を押出して被覆することです。これにより、部品全体を高価な材料で作ることなく、耐久性があり、見た目も美しい仕上げが得られます。

経済的利点の分析

機能的な利点は明確ですが、特に大量生産においては、共押出成形の経済的根拠が決定要因となることがよくあります。

後工程アセンブリの排除

最も重要なコスト削減は、二次的な組み立て作業を排除することから生じます。単一の統合されたコンポーネントを作成することにより、接着剤、機械的ファスナー、および複数の部品を接合するために必要な労力が不要になります。

材料効率の向上

共押出成形は材料の正確な配置を可能にします。高価なポリマーを薄い機能的または審美的な層にのみ使用することで、製品の大部分をより経済的な材料で形成でき、材料費を直接的に削減します。

生産スループットの向上

連続プロセスとして、共押出成形は非常に高い生産速度を達成できます。射出成形の断続的な性質や、加工と組み立ての複数のステップと比較して、線形プロファイルの製造において非常に効率的な方法です。

トレードオフと課題の理解

共押出成形は強力な技術ですが、万能薬ではありません。その限界を理解することは、成功裏に導入するために不可欠です。

材料適合性の課題

単に任意の2つのプラスチックを組み合わせることはできません。強固で永続的な結合を形成するためには、ポリマーは類似した溶融温度と化学的親和性を持っている必要があります。互換性がない場合、それらは層間剥離を起こし、これは密着性の悪さとして知られる欠陥です。場合によっては、第三の接着性の「接着層」をそれらの間に共押出成形する必要があり、複雑さが増します。

初期ツーリング投資の増大

共押出成形に必要なダイは、単一材料押出成形用のものよりも設計および製造が大幅に複雑で高価です。この高い初期費用は、共押出成形が一般的に、ツーリング費用を多数のユニットに償却できる大量生産に適していることを意味します。

プロセスの複雑さの増大

複数の押出機、溶融温度、および流量を同時に正常に管理するには、高度なプロセス制御とオペレーターの専門知識が必要です。標準的な押出成形プロセスよりも、一貫した品質と寸法の精度を維持することがより困難です。

プロジェクトの適切な選択を行う

共押出成形が適切なアプローチであるかどうかを判断するには、プロジェクトの主な目標を評価してください。

- 主な焦点が多機能性にある場合:ガスケット、ヒンジ、またはバンパーなど、剛性部分と柔軟部分の両方を備えた統合部品を作成するには、共押出成形が理想的な選択肢です。

- 主な焦点がスケールでのコスト削減にある場合:共押出成形を使用して、低コストまたはリサイクルされたコアを薄い化粧層または保護層で被覆し、材料効率を最大化します。

- 主な焦点がバリア性能にある場合:特定のガス、化学物質、または湿気バリアを必要とする多層包装、チューブ、またはパイプの製造には、このプロセスが優れた方法です。

その原理とトレードオフを理解することにより、共押出成形を活用して、複雑な設計課題を効率的に解決する革新的で高性能な製品を設計できます。

要約表:

| 主要な利点 | 説明 |

|---|---|

| 多機能性 | 単一プロファイル内に剛性部分と柔軟部分を統合(例:ガスケット、シール)。 |

| バリアと保護 | 耐薬品性や耐UV性などの特定の特性のための層を作成する。 |

| コスト効率 | プレミアム材料を必要な場所にのみ使用し、材料費と組み立て費を削減する。 |

| 高い生産スループット | 線形プロファイルの大量生産に理想的な連続プロセス。 |

優れたマルチマテリアルコンポーネントの設計準備はできましたか?

KINTEKは、共押出成形などの高度な製造プロセスのためのラボ機器と消耗品を専門としています。当社の専門家が、材料選定、プロセス制御、および製品性能の最適化を支援します。当社のラボの革新と効率化の目標をどのようにサポートできるかについて、今すぐお問い合わせください!

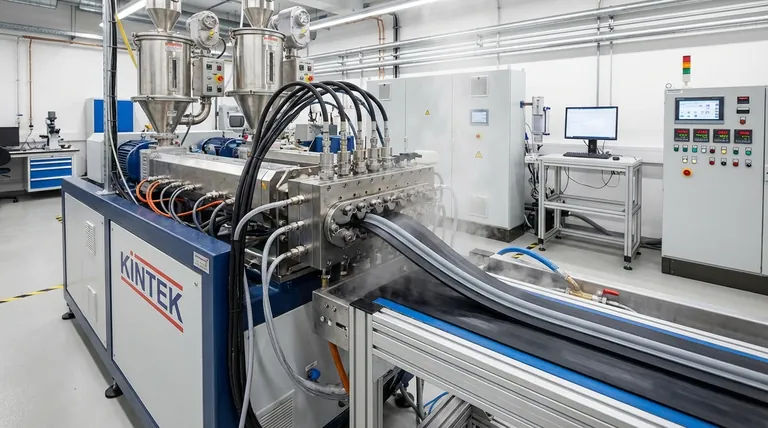

ビジュアルガイド

関連製品

- 二軸押出機プラスチック造粒機

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 実験材料・分析用金属顕微鏡試料作製機

- タッチスクリーン自動真空熱プレス