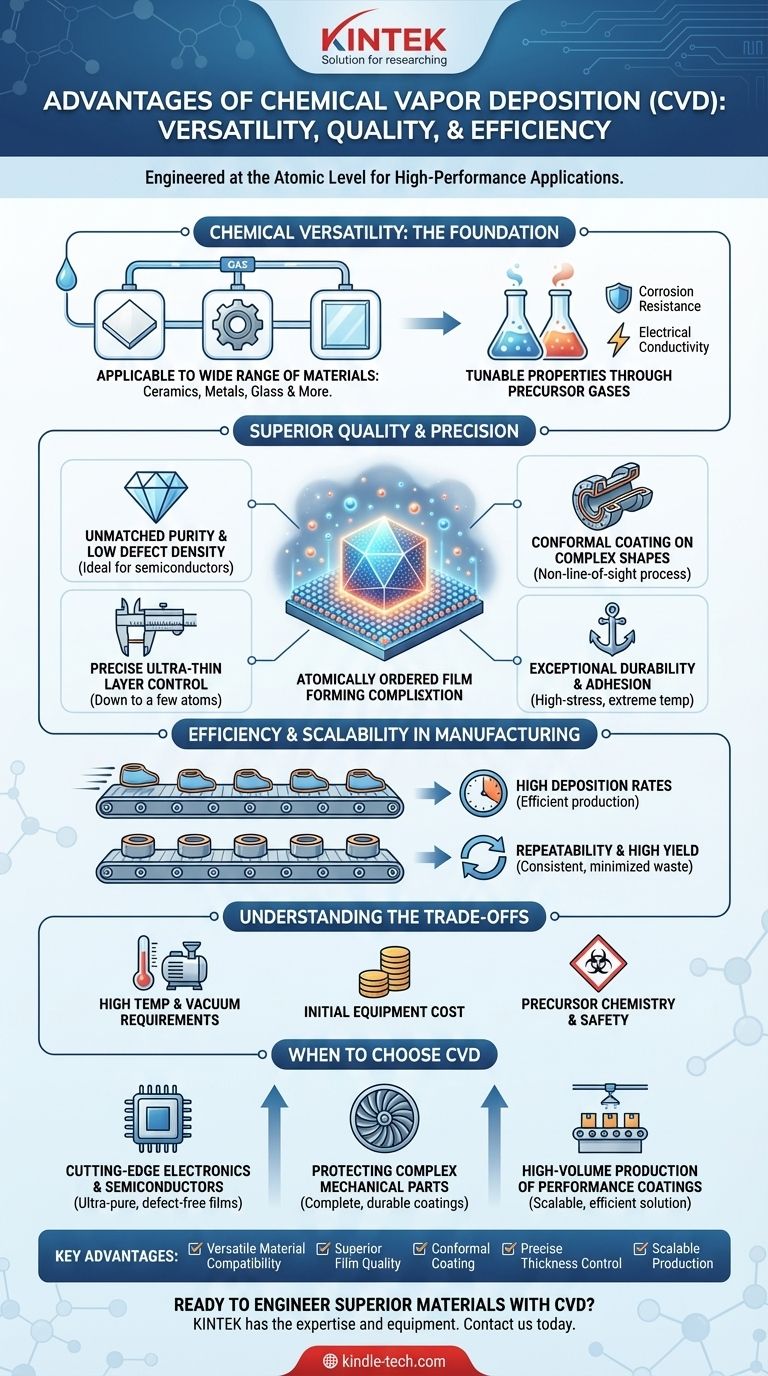

要するに、化学気相成長法(CVD)は、多用途性、品質、効率性の強力な組み合わせを提供するものです。このプロセスは、非常に純粋で均一、かつ耐久性のある薄膜を幅広い材料上に生成できることで知られています。その独自の非視線(non-line-of-sight)性質により、他の多くの成膜技術では達成が難しい、複雑な形状への均一なコーティングを可能にします。

CVDの真の利点は、単にコーティングを施す能力だけでなく、原子レベルで材料特性を精密に設計する力にあります。これは、気体の化学前駆体から新しい高性能層を構築することにより表面を変化させ、そうでなければ不可能な機能性を実現します。

CVDの力の基礎:化学的多様性

化学気相成長法は、その計り知れない柔軟性の源である化学反応の使用によって定義されます。固体材料をソースからターゲットへ移動させる物理的手法とは異なり、CVDはガスから原子レベルで膜を構築します。

幅広い材料への適用性

CVDは特定の基板クラスに限定されません。セラミックス、金属、ガラスなど、その他多くの材料への成膜に効果的に使用でき、多様なエンジニアリング課題に対応する主要なプロセスとなっています。

前駆体ガスによる特性の調整可能性

コーティングの最終的な特性は、反応に使用される前駆体ガスによって決定されます。これらのガスを選択し最適化することにより、エンジニアは極端な耐食性、耐摩耗性、または導電性など、特定の目的に合わせて設計された膜を作成できます。

優れた膜品質と精度の実現

成膜の品質こそ、CVDが真に優れている点です。このプロセスは、高性能アプリケーションにとって極めて重要なレベルの制御を可能にします。

比類のない純度と低欠陥密度

膜は高純度のガスから構築されるため、得られる層も極めて純粋になります。これは、不純物が性能を低下させる半導体や高性能電子機器などのアプリケーションにとって極めて重要です。グラフェンのような材料の場合、CVDは欠陥数の少ない、大面積で均一なシートを製造するための主要な手法です。

複雑な形状への均一でコンフォーマルなコーティング

CVDは非視線(non-line-of-sight)プロセスです。それは、スプレーペイントのように見える部分にしか塗布できないのとは異なり、ガスが部屋の隅々まで満たされるようなものだと考えてください。これにより、CVDは複雑で入り組んだ形状全体に完全に均一でコンフォーマルなコーティングを施すことができ、完全な保護と一貫した特性を保証します。

超薄膜に対する精密な制御

このプロセスにより、膜厚を細かく制御でき、わずか数原子の厚さの超薄膜を作成することが可能です。この精度は、現代の電気回路、光学コーティング、その他の微細スケールデバイスの製造に不可欠です。

優れた耐久性と密着性

基板と成膜された膜との間に形成される化学結合は、優れた密着性をもたらします。これらのコーティングは非常に耐久性があり、高い応力環境、極端な温度、および大幅な温度変化に耐えても劣化しません。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。情報に基づいた決定を下すためには、その操作要件を理解することが重要です。

高温および真空の要件

多くのCVDプロセスでは、必要な化学反応を促進するために高温が必要であり、使用できる基板材料の種類が制限される可能性があります。また、このプロセスは通常真空チャンバー内で行われるため、装置の複雑さとコストが増加します。

前駆体化学と安全性

CVDで使用される前駆体ガスは、有毒、引火性、または腐食性である可能性があり、高度な取り扱い手順と安全対策が必要です。新しい材料やアプリケーションのために化学プロセス自体を開発・最適化するのは複雑になることがあります。

初期装置コスト

より単純なコーティング方法と比較して、CVDシステムの初期設備投資は相当なものになる可能性があります。真空システム、ガスハンドリング、温度制御の必要性により、より高度な製造プロセスとなります。

製造における効率とスケーラビリティ

適切なアプリケーションにおいて、CVDは非常に効果的でスケーラブルな製造技術です。

高い成膜速度

最適化されると、CVDは他の一部の精密成膜技術と比較して比較的高い成膜速度を達成できます。これにより、生産環境での部品コーティングが効率的になります。

再現性と高い歩留まり

温度、圧力、ガス流量などのプロセスパラメータに対する正確な制御は、非常に再現性の高い結果につながります。これにより、バッチごとの一貫性が保証され、高い製造歩留まりが得られ、材料と時間の無駄が最小限に抑えられます。

化学気相成長法を選択するタイミング

成膜技術の選択は、最終的な目標によって導かれるべきです。

- 最先端の電子機器または半導体が主な焦点である場合: CVDは、高性能デバイスに要求される超高純度で欠陥のない精密な薄膜を作成するための優れた選択肢です。

- 複雑な機械部品の保護が主な焦点である場合: CVDの非視線能力は、複雑な形状に対する耐摩耗性、耐食性、耐熱性のための完全で耐久性のあるコーティングを提供します。

- 高性能コーティングの大量生産が主な焦点である場合:確立されたCVDプロセスは、製造のためのスケーラブルで効率的かつ再現性のあるソリューションを提供します。

最終的に、初期コストとセットアップの複雑さよりも、膜の性能、純度、およびコンフォーマル性がより重要である場合にCVDを選択すべきです。

要約表:

| 主な利点 | 説明 |

|---|---|

| 多様な材料適合性 | セラミックス、金属、ガラスなどに膜を成膜します。 |

| 優れた膜品質 | 極めて純粋で均一、かつ耐久性のあるコーティングを作成します。 |

| コンフォーマルコーティング | 非視線プロセスにより、複雑な3D形状にも均一にコーティングされます。 |

| 精密な厚さ制御 | わずか数原子の厚さの超薄膜の作成を可能にします。 |

| スケーラブルな生産 | 高い成膜速度と優れたバッチ間再現性を提供します。 |

CVDで優れた材料を設計する準備はできましたか?

もしあなたの研究室が、半導体、先進電子機器、または複雑な部品の保護コーティング用途のために、高純度で耐久性のある薄膜を要求しているのであれば、KINTEKはあなたが必要とする専門知識と装置を備えています。当社のCVDソリューションは、あなたの研究と生産に不可欠な精度と性能を提供するように設計されています。

当社のラボ機器がお客様の能力をどのように向上させ、プロジェクトを前進させるかについてご相談いただくため、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉