本質的に、化学気相成長法(CVD)は、高純度で高性能なコーティングを作成するための強力で多用途な手法です。その主な利点は、特に複雑な表面上に生成される膜の優れた品質、均一性、耐久性です。しかし、これらの利点は、高温、危険物質の使用、およびコーティング可能な部品のサイズに対する物理的な制限など、重大なプロセス上の制約を伴います。

化学気相成長法は、薄膜作成において比類のない制御と品質を提供し、ハイテク製造の礎となっています。しかし、その有効性は、本質的に重要なトレードオフに結びついています。つまり、その優れた結果と、それが要求する厳格でしばしば危険なプロセス要件とのバランスを取る必要があります。

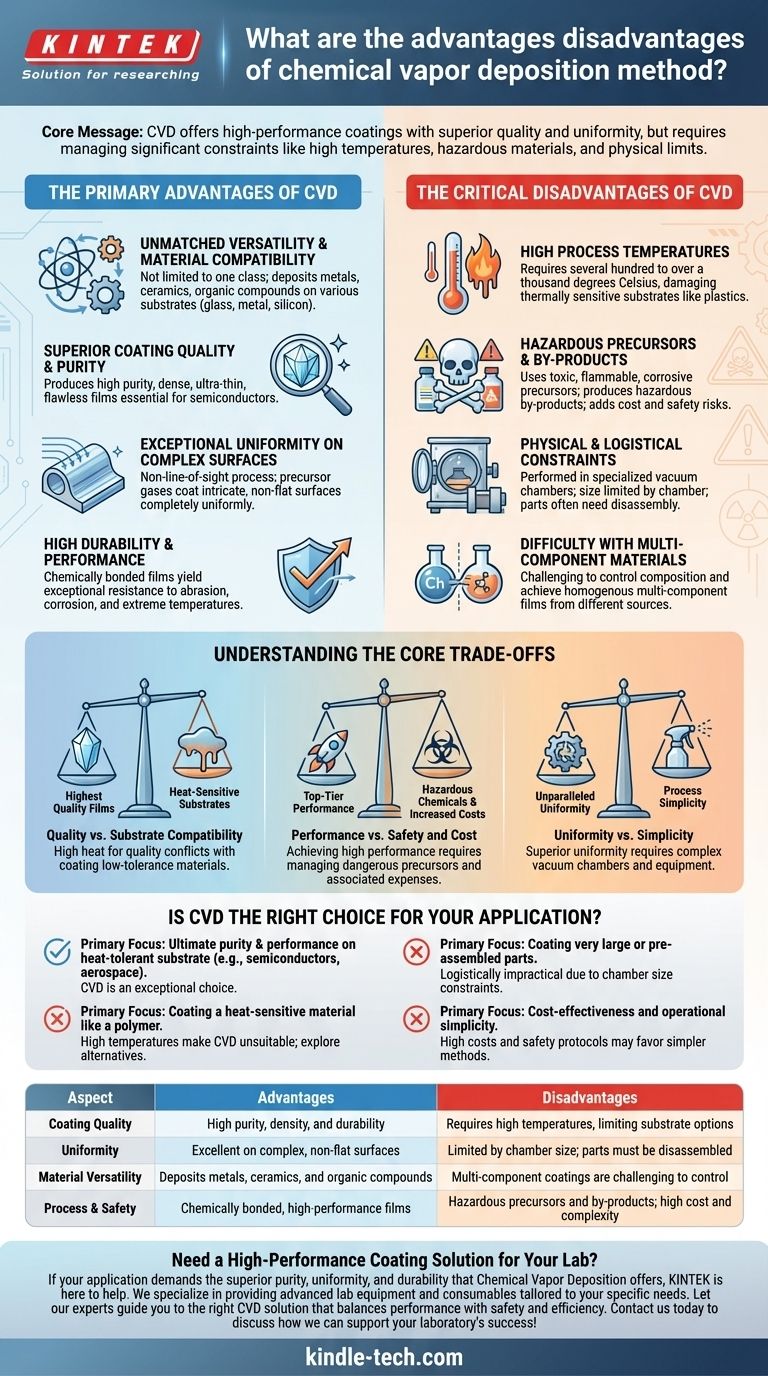

CVDの主な利点

化学気相成長法の力は、気相での化学反応を利用することにあり、先進的な材料やコーティングを作成するための独自の利点を提供します。

比類のない多用途性と材料適合性

CVDは化学的に駆動されるプロセスであるため、単一の材料クラスに限定されません。

ガラス、金属、シリコンウェーハなどのさまざまな基板上に、金属、セラミック、有機化合物を含む幅広いコーティングを堆積させるために使用できます。

優れたコーティング品質と純度

CVDは、極めて高い純度と密度の膜を生成する能力で有名です。

前駆体ガスと反応条件を正確に制御することにより、半導体や電子回路の製造などの用途に不可欠な、超薄く欠陥のない層を作成できます。

複雑な表面に対する卓越した均一性

CVDの重要な利点は、それが非視線プロセスであることです。

前駆体ガスが物体を周り、中を流れるため、複雑で不均一な表面であっても完全に均一なコーティングが保証されます。これは、物理気相成長法(PVD)のような視線法に対する大きな利点です。

高い耐久性と性能

結果として得られるコーティングは単に上に層が重ねられるのではなく、基板に化学的に結合します。

これにより、摩耗、腐食、極端な温度に対する優れた耐性を持つように設計できる、非常に耐久性があり密着性の高い膜が生成されます。

CVDの重大な欠点

CVDに利点をもたらすのと同じ化学プロセスが、注意深く管理されなければならない重大な課題と制限ももたらします。

高いプロセス温度

従来のCVDは、必要な化学反応を開始するために非常に高い温度(数百度から千度以上)を必要とすることがよくあります。

この高い熱は、プラスチックや特定の金属合金など、熱に弱い基板を損傷または破壊する可能性があり、コーティングできる材料の種類を著しく制限します。

危険な前駆体と副生成物

CVDに必要な化学前駆体は、高い蒸気圧を持ち、しばしば非常に有毒、引火性、または腐食性があります。

さらに、化学反応によって副生成物が生じますが、これもまた危険であることが多いです。これらの化学物質の取り扱い、保管、中和は、プロセスにかなりのコスト、複雑さ、安全上のリスクを追加します。

物理的およびロジスティックな制約

CVDはポータブルな技術ではありません。真空チャンバーを備えた専門施設内で実行する必要があります。

コーティングされる物体のサイズは、チャンバーのサイズによって制限されます。さらに、部品は通常、コーティング前に完全に分解する必要があり、製造プロセスにロジスティクスのステップが追加されます。

多成分材料の難しさ

多用途ではありますが、複数の化学源から同時に膜を作成することは困難です。

異なる前駆体は異なる蒸気圧と反応速度を持つため、最終的な組成を制御し、均質な多成分材料を達成することが難しくなります。

コアとなるトレードオフの理解

CVDを選択することは、その強力な能力と固有の制限とのバランスを取ることを伴います。あなたの決定は、プロジェクトにとってどの要因が最も重要であるかに完全に依存します。

品質 対 基板適合性

最高品質の膜は、しばしば最高の温度を要求します。これは、望ましいコーティング特性を得るために必要な熱に耐えられない材料をコーティングする必要がある場合に、直接的な対立を生じさせます。

性能 対 安全性とコスト

最も高性能なコーティングは、最も反応性が高く危険な前駆体に依存することがよくあります。これは、最高レベルの耐久性や純度を達成するには、危険な化学物質を管理することに伴うコストと安全手順の増加が必要であることを意味します。

均一性 対 シンプルさ

CVDが複雑な形状を均一にコーティングできる能力は比類がありません。しかし、この利点は、真空チャンバーと特殊な機器を伴う複雑なオフサイトプロセスを必要とするため、要求の少ない用途におけるスプレーコーティングやディッピングなどの他の方法よりもはるかに単純ではありません。

あなたの用途にとってCVDは正しい選択ですか?

決定するためには、その方法の長所と短所をあなたの主な目標と一致させる必要があります。

- 究極の純度と性能を耐熱性基板上で最優先する場合:CVDは、半導体、航空宇宙部品、切削工具などの用途にとって、卓越した、しばしば最良の選択肢です。

- ポリマーなどの熱に弱い材料のコーティングを最優先する場合:従来のCVDの高温は不適当であるため、低温代替手段や全く異なる堆積方法を検討する必要があります。

- 非常に大型または組み立て済みの部品のコーティングを最優先する場合:真空チャンバーの物理的なサイズ制限と個々の部品をコーティングする必要性から、CVDはロジスティクス的に非現実的になります。

- コスト効率と運用のシンプルさを最優先する場合:危険物質を取り扱うための高い設備コストと厳格な安全要件により、他のより単純なコーティング技術の方が実用的な適合性があるかもしれません。

結局のところ、化学気相成長法を選択することは、そのアプリケーションがその重大なプロセスの複雑さを正当化するほどその優れた結果を要求するかどうかにかかっている戦略的な決定です。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| コーティング品質 | 高純度、高密度、高耐久性 | 高温が必要で、基板の選択肢を制限する |

| 均一性 | 複雑で不均一な表面でも優れている | チャンバーサイズに制限され、部品の分解が必要 |

| 材料の多用途性 | 金属、セラミック、有機化合物を堆積可能 | 多成分コーティングの制御が難しい |

| プロセスと安全性 | 化学的に結合した高性能膜 | 危険な前駆体と副生成物。高いコストと複雑さ |

研究室向け高性能コーティングソリューションをお探しですか?

あなたの用途が化学気相成長法が提供する優れた純度、均一性、耐久性を要求する場合、KINTEKがお手伝いします。私たちは、半導体、航空宇宙部品、切削工具など、お客様の特定のニーズに合わせて調整された先進的なラボ機器と消耗品の提供を専門としています。

当社の専門家が、性能と安全性および効率性のバランスを取る適切なCVDソリューションへとご案内します。当社のラボの成功をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター