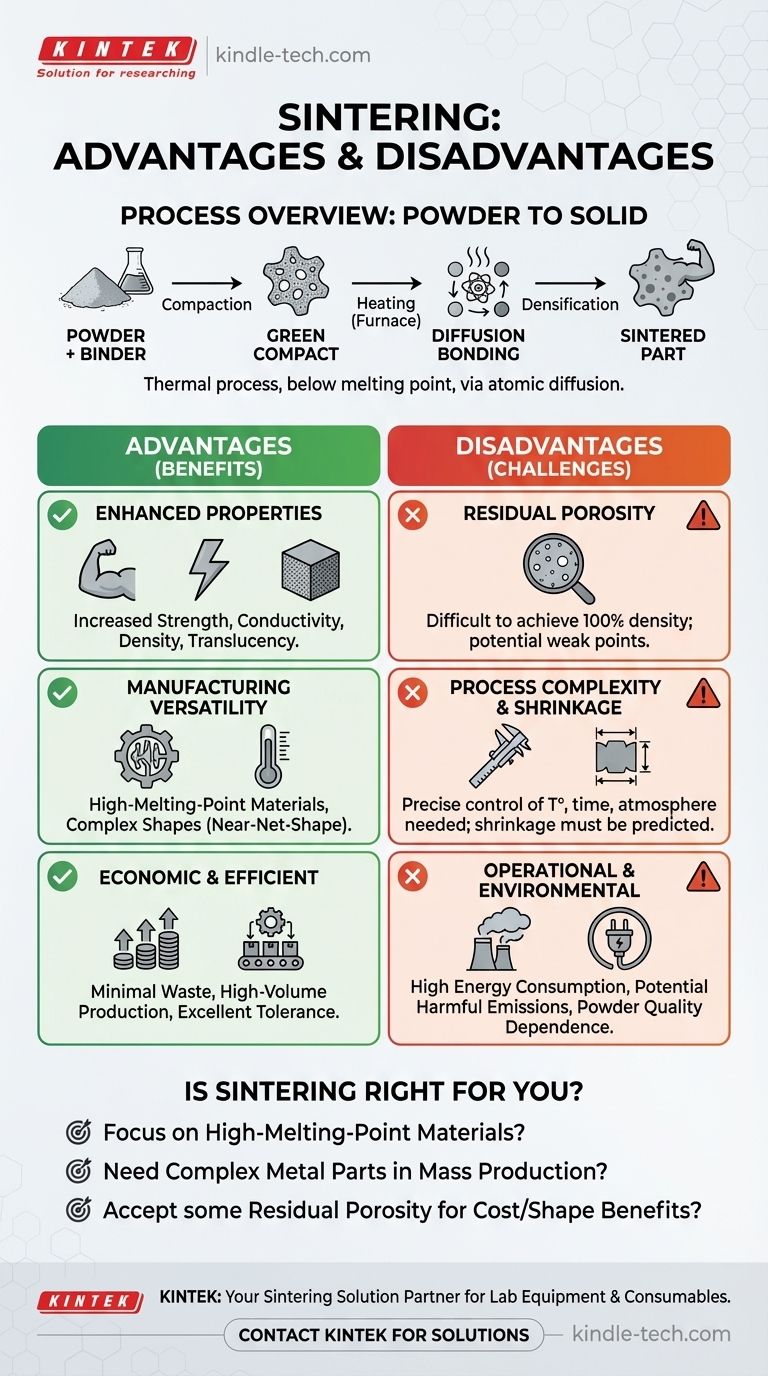

要するに、焼結とは熱処理プロセスであり、粉末を圧縮成形した材料から高密度で強度の高い物体を製造するために使用され、材料特性と製造効率において大きな利点をもたらします。主な利点には、高融点材料の加工能力、廃棄物を最小限に抑えた複雑な形状の作成、強度、導電性、密度の向上が含まれます。ただし、これらの利点は、完全な密度を達成すること、正確なプロセス制御の必要性、潜在的な環境排出物などの課題によって相殺されます。

焼結の核となる価値は、粉末を溶融させることなく、バラバラの粉末を固体で高性能な部品に変える能力にあります。これにより、他の方法では製造が困難または高価になる材料やジオメトリに特によく適合しますが、成功には固有のトレードオフを深く理解する必要があります。

焼結が材料を根本的に変革する方法

焼結は溶融プロセスではありません。代わりに、材料の融点未満の温度での原子拡散に依存して、その構造と特性を根本的に変化させます。

出発点:「グリーン」成形体

プロセスは、バインダーを使用して目的の形状に圧縮された粉末から始まります。この初期の壊れやすい物体は、「グリーン」成形体または「グリーンボディ」として知られています。

メカニズム:拡散結合

グリーン成形体は炉内で加熱されます。高温になると、粉末粒子は接触点で拡散結合し始めます。原子が粒子の境界を横切って移動し、接触点が成長し、粒子中心が互いに近づくように引き寄せられます。

結果:高密度化と気孔の除去

この原子の移動により、粉末粒子の間の空隙、つまり気孔が徐々に解消されます。その結果、気孔率が大幅に減少し、完全性が向上した、より高密度で強度の高い最終部品が得られます。

焼結プロセスの主な利点

焼結の独自のメカニズムは、材料科学と製造運用の両方でいくつかの明確な利点をもたらします。

強化された材料特性

内部気孔を除去することにより、焼結は材料の物理的特性を直接向上させます。統合された構造がエネルギーと荷重伝達のためのより明確な経路を提供するため、材料強度、熱伝導率、および電気伝導率が大幅に向上します。セラミックスでは、半透明性さえ向上させることができます。

製造の多様性

焼結は、他のプロセスが失敗する場所で優れています。融点未満で動作するため、タングステンやモリブデンなどの非常に高い融点を持つ材料から部品を製造するための数少ない実行可能な方法の1つです。また、ニアネットシェイプ製造として知られる方法により、金型から直接非常に複雑な部品や複雑な形状を作成することも可能になります。

経済的および生産効率

除去加工(機械加工など)と比較して、焼結は材料の廃棄物が非常に少なく、非常に費用対効果が高くなります。このプロセスは大量生産にも適しており、鋳造よりも少ない欠陥で一貫した結果と優れた公差制御および表面仕上げを提供します。

トレードオフと制限の理解

強力ではありますが、焼結には課題がないわけではありません。客観的な評価には、その固有の制限を認識することが必要です。

残留気孔率の課題

焼結により気孔率は大幅に減少しますが、100%の密度を達成することは極めて困難です。残留気孔が残ることが多く、これは応力集中点として機能し、コンポーネントの究極的な機械的性能を制限する可能性があります。

プロセスの複雑さと収縮

焼結プロセスは、温度、時間、雰囲気などのパラメーターに非常に敏感です。部品が高密度化するにつれて、収縮も発生します。この収縮は、目的の最終寸法を達成するために正確に予測および制御される必要があり、これは複雑なエンジニアリング上の課題となる可能性があります。

材料と粉末の品質

プロセス全体が初期粉末の品質に依存します。粒子サイズ、形状、純度などの要因は、焼結部品の最終特性に大きな影響を与えます。一貫性のない粉末は、一貫性のない結果につながる可能性があります。

環境および規制上のハードル

焼結炉は非常に高温で動作します。これによりバインダーが燃え尽き、多くの場合、厳格な環境規制の対象となる有害な排出物が発生する可能性があります。このプロセスは材料廃棄物(利点)を削減しますが、エネルギー消費と排出物の管理は重要な運用の考慮事項です。

あなたのアプリケーションにとって焼結は正しい選択ですか?

製造プロセスを選択するには、その能力を主要な目標と一致させる必要があります。焼結は、その独自の利点がコアとなるエンジニアリングまたはビジネス上の問題を直接解決する場合に考慮されるべきです。

- 高融点材料での性能が主な焦点である場合:焼結は、最も実用的であり、場合によっては唯一実行可能な製造方法であることがよくあります。

- 複雑な金属部品の大量生産が主な焦点である場合:焼結は、ニアネットシェイプ製造を通じて、機械加工と比較して材料廃棄物と後処理コストを劇的に削減することで、説得力のある経済的優位性を提供します。

- 絶対的な最大密度と強度の達成が主な焦点である場合:標準的な焼結では残留気孔が残る可能性があることに注意してください。熱間等方圧プレス(HIP)などの二次的な高密度化プロセスの前駆体として考慮する必要があるかもしれません。

結局のところ、焼結を習得するには、粉末から強力な部品を構築するという独自の能力を活用しつつ、そのプロセス変数と固有の制約を注意深く管理する必要があります。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 材料特性 | 強度、導電性、密度の向上 | 100%の密度達成が困難(残留気孔率) |

| 製造 | 高融点材料の加工が可能。廃棄物を最小限に抑えて複雑な形状を作成 | 温度、時間、雰囲気の正確な制御が不可欠 |

| 経済性 | 大量生産において費用対効果が高い。優れた公差制御 | 一貫した高品質の粉末原料への高い依存度 |

| 運用 | ニアネットシェイプ製造により後処理が削減される | 高いエネルギー消費と有害な排出物の可能性 |

研究室の材料加工ニーズに焼結を活用する準備はできましたか?

KINTEKでは、焼結プロセスを習得するために不可欠な高品質の実験装置と消耗品の提供を専門としています。新しい材料を開発する場合でも、生産を最適化する場合でも、当社のソリューションは正確な温度制御、一貫した結果、優れた材料特性の達成を支援します。

当社の専門知識がお客様の焼結用途をどのように強化し、研究または生産を前進させるかについて、以下のフォームを使用して今すぐお問い合わせください。

焼結ソリューションについてはKINTEKにお問い合わせください

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉