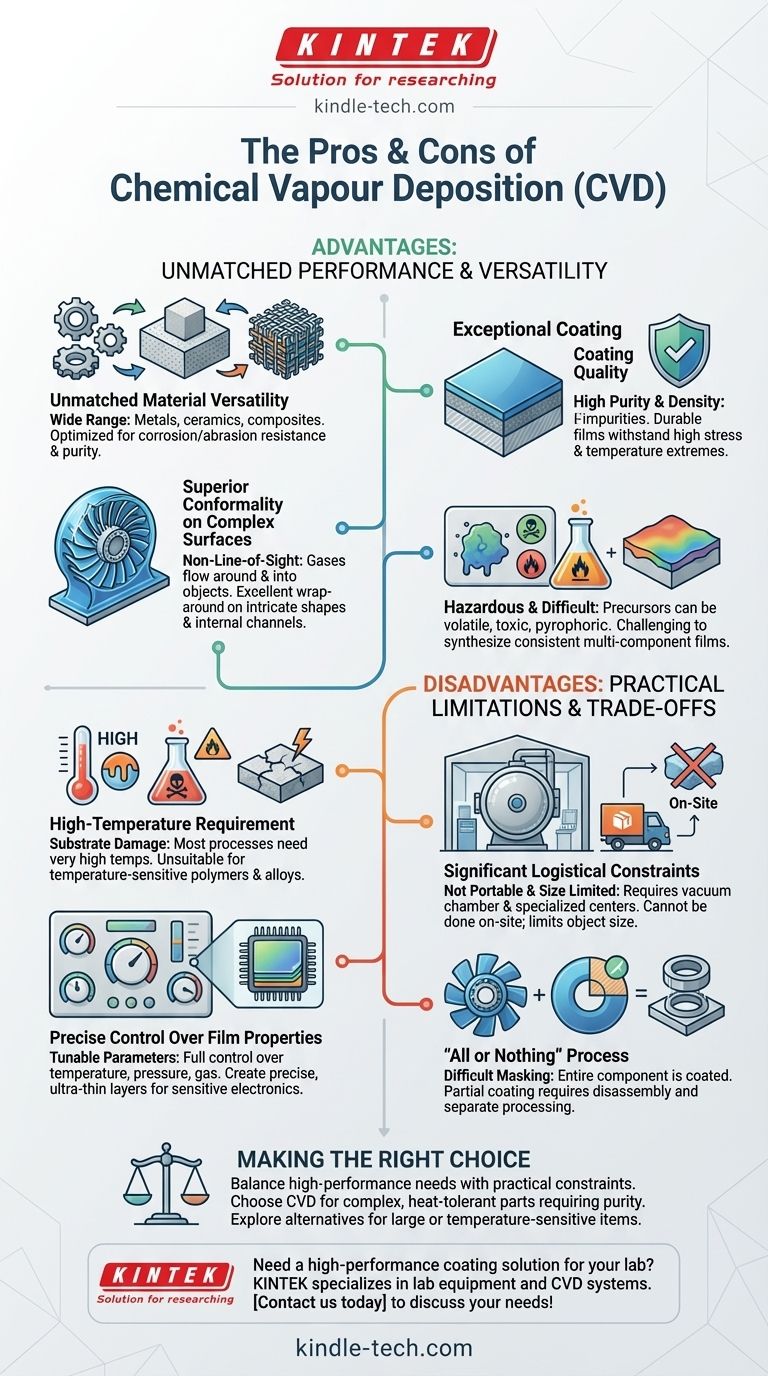

本質的に、化学気相成長法(CVD)は非常に多用途なプロセスであり、最も複雑な表面であっても、極めて純粋で耐久性があり均一なコーティングを生成することができます。その主な利点は化学的性質に由来し、材料特性を精密に制御できますが、欠点は高温要件と複雑な前駆体化学という実用的な制約に根ざしています。

CVDの中心的なトレードオフは、優れたコーティング品質と多用途性の代わりに、重大なプロセス上の制限を受け入れるかどうかという点です。複雑で耐熱性のある物体上に高性能膜を作成するのには優れていますが、温度に敏感な材料や大規模な現場での適用には非実用的であることがよくあります。

化学気相成長法(CVD)の核となる強み

CVDの力は、その基本的なアプローチ、すなわち気相中の化学前駆体から固体材料を層状に構築することから来ています。この「ボトムアップ」の構築方法は、他のコーティング方法と比較していくつかの明確な利点をもたらします。

比類のない材料の多用途性

プロセスが化学反応によって駆動されるため、CVDは信じられないほど幅広い材料の堆積に使用できます。これには、金属、セラミックス、さまざまな複合材料が含まれます。

これにより、エンジニアは、優れた耐食性、高い耐摩耗性、または極度の純度など、特定の性能特性に合わせて最適化されたガスを選択できます。

卓越したコーティング品質

CVDは非常に純粋で高密度の膜を生成します。制御された反応環境により不純物が最小限に抑えられ、その結果、優れた性能を持つコーティングが得られます。

これらのコーティングは極めて耐久性があり、劣化することなく高応力環境や極端な温度変化に耐えることで知られています。

複雑な表面に対する優れた均一性(コンフォーマリティ)

CVDは非視線プロセスです。前駆体ガスは物体の周りを流れ、露出したすべての表面で反応します。

これにより、優れた「回り込み」能力が得られ、複雑な形状、内部チャネル、またはスプレー塗布法では対応できない複雑な幾何学的構造を持つ部品に対しても、完全に均一で均質なコーティングが保証されます。

膜特性の精密な制御

技術者は、温度、圧力、ガス組成などのプロセスパラメータを完全に制御できます。

これにより、電気回路や半導体などのデリケートな製品の製造に不可欠な、超薄膜の精密な作成が可能になります。

実用的な制限とトレードオフの理解

強力ではありますが、CVDプロセスは、特定の用途には不向きな重大なロジスティクス上および化学上の課題をもたらします。これらの制限は慎重に考慮する必要があります。

高温要件

ほとんどのCVDプロセスは非常に高温で実行されます。これは、融点が低い、または熱応力によって損傷を受ける可能性のある基板を扱う場合に大きな問題となる可能性があります。

この単一の要因により、特定のポリマー、合金、またはその他の温度に敏感な材料のコーティングの選択肢からCVDが除外されることがよくあります。

前駆体化学の複雑さ

適切な化学前駆体を見つけることは困難な場合があります。多くは揮発性、毒性、または自然発火性(空気中で自然発火する)であるため、特別な取り扱いと安全手順が必要です。

さらに、多成分膜の合成は困難です。異なる前駆体は異なる蒸気圧と反応速度を持つため、不均一で一貫性のない最終組成につながる可能性があります。

重大なロジスティクス上の制約

CVDはポータブルな技術ではありません。現場での実施はできません。部品は専門のコーティングセンターに出荷する必要があります。

また、プロセスには真空チャンバーが必要であり、このチャンバーのサイズがコーティングできる物体の最大サイズを制限します。非常に大きな表面の場合、これは決定的な制約となります。

「オール・オア・ナッシング」のプロセス

CVDで領域をマスキングして部分的なコーティングを作成することは非常に困難です。このプロセスは通常、全体を対象とするため、チャンバー内のコンポーネント全体がコーティングされます。

アセンブリの個々のコンポーネントをコーティングするには、製品全体を分解し、個別にコーティングしてから再組み立てる必要があります。

アプリケーションに応じた適切な選択

最終的に、CVDを使用するかどうかの決定は、高性能コーティングの必要性とプロセスの実用的な制約とのバランスを取ることに完全に依存します。

- 複雑な部品の性能が主な焦点である場合: CVDは、複雑な形状を持つ耐熱性コンポーネントに、高純度で均一かつ耐久性のあるコーティングを作成するための優れた選択肢です。

- 大型または温度に敏感なアイテムのコーティングが主な焦点である場合: CVDの高温とチャンバーサイズの制限が障害となる可能性が高いため、代替方法を検討する必要があります。

- コストとロジスティクスの単純さが主な焦点である場合: 部品を外部施設に出荷し、複雑な化学物質を取り扱う必要があるため、他のコーティングプロセスの方が魅力的かもしれません。

適切な堆積技術を選択するには、材料の限界とプロジェクトの最終目標を明確に理解する必要があります。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| コーティング品質 | 高純度、高密度、耐久性のある膜 | 非常に高い温度が必要 |

| 多用途性 | 幅広い材料(金属、セラミックス) | 複雑で、しばしば有毒な前駆体化学 |

| 均一性 | 複雑な形状に対する優れた均一性 | チャンバーサイズに制限され、ポータブルではない |

| 制御 | 精密な膜厚と特性 | マスキングが困難。部品全体がコーティングされる |

研究室向けに高性能コーティングソリューションをお探しですか? KINTEKは、優れた材料堆積のために設計されたCVDシステムを含む、研究室用機器および消耗品の専門家です。複雑なコンポーネントを扱う場合でも、精密な膜特性が必要な場合でも、当社の専門知識により、お客様の研究または生産ニーズに合わせて調整された耐久性のある均一なコーティングが確実に得られます。今すぐお問い合わせいただき、当社のCVDソリューションがお客様の研究室の能力をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉