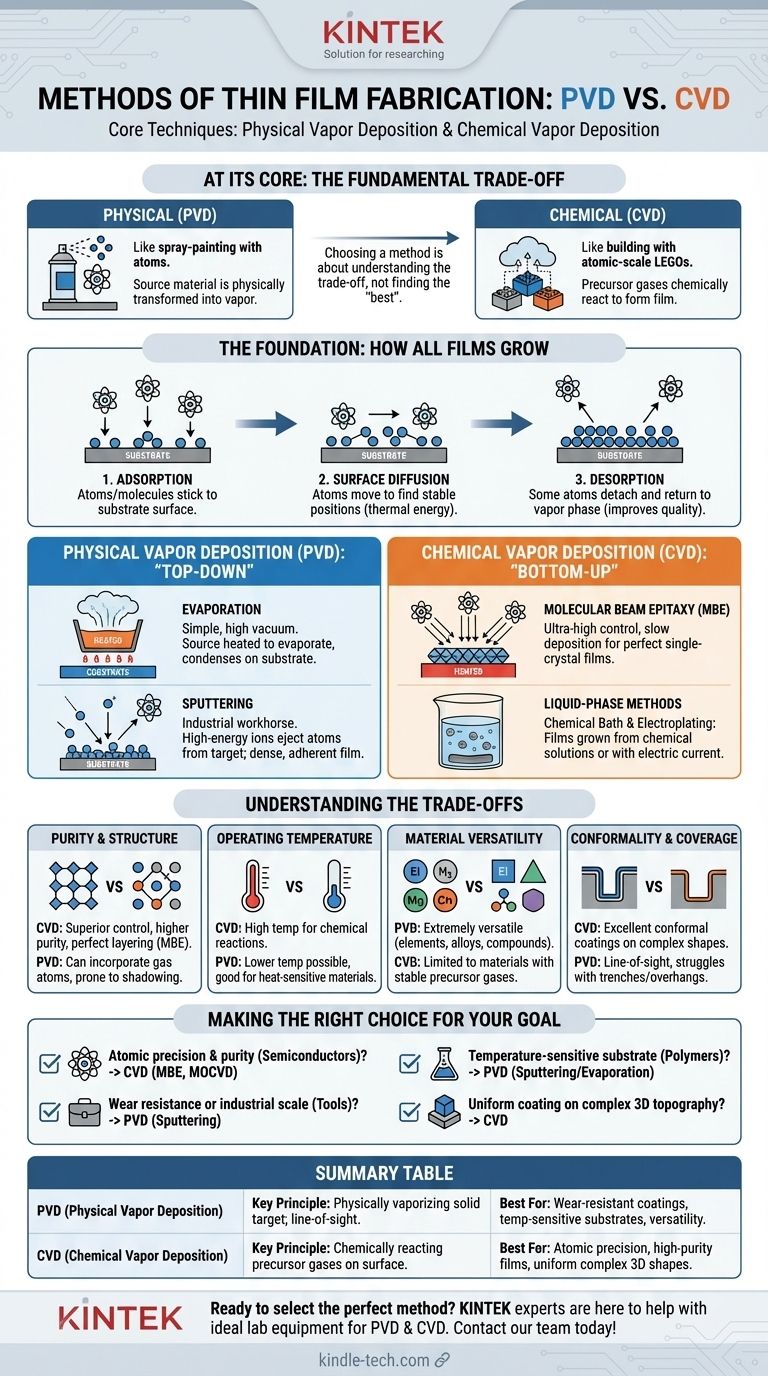

本質的に、薄膜作製は、主に2つの技術群、すなわち物理気相成長(PVD)と化学気相成長(CVD)によって行われます。PVDでは、固体または液体の原料が、加熱またはイオン衝撃によって物理的に蒸気へと変換され、それが基板上に凝縮して薄膜を形成します。対照的に、CVDは、基板表面で化学反応を起こす前駆体ガスを使用し、分子ごとに膜を形成します。

作製方法の選択は、「最良の」技術を見つけることではなく、根本的なトレードオフを理解することにあります。物理的な方法は原子によるスプレー塗装のようなものであり、化学的な方法はガス雲から原子スケールのレゴブロックで構築するようなものです。それぞれが異なる材料、望ましい特性、および用途に適しています。

基礎:すべての膜が成長する方法

特定のメソッドを比較する前に、すべての技術が管理しなければならない膜成長の3つの普遍的なステップを理解することが重要です。最終的な膜の品質は、原子レベルでこれらの現象を制御することに完全に依存します。

### 到着:吸着

吸着は最初のステップであり、蒸気相からの原子または分子が基板表面に付着します。膜が成長するためには、堆積速度(メソッドによって制御される)が、原子が跳ね返る可能性のある速度よりも大きくなければなりません。

### 移動:表面拡散

原子が表面に着地しても、すぐに定位置に固定されるわけではありません。それらは熱エネルギーを持っており、表面拡散と呼ばれるプロセスで表面を移動することができます。この動きは、膜の結晶構造内で安定した低エネルギーの位置を見つけて定着するために非常に重要であり、これにより高品質でより秩序だった膜が形成されます。

### その逆:脱着

脱着は、吸着した原子が表面から離れて蒸気相に戻るプロセスです。これは逆効果に見えるかもしれませんが、ある程度の脱着は、弱く結合した原子や不適切に配置された原子が離れることを許容し、より均一な構造を促進することで、実際に膜の品質を向上させることができます。

物理気相成長(PVD): 「トップダウン」アプローチ

PVD技術は、バルク原料(「ターゲット」)から原子を物理的に排出し、それらが低圧環境を通過して基板上に堆積させます。これは、スプレー塗装と非常によく似た、見通し線プロセスです。

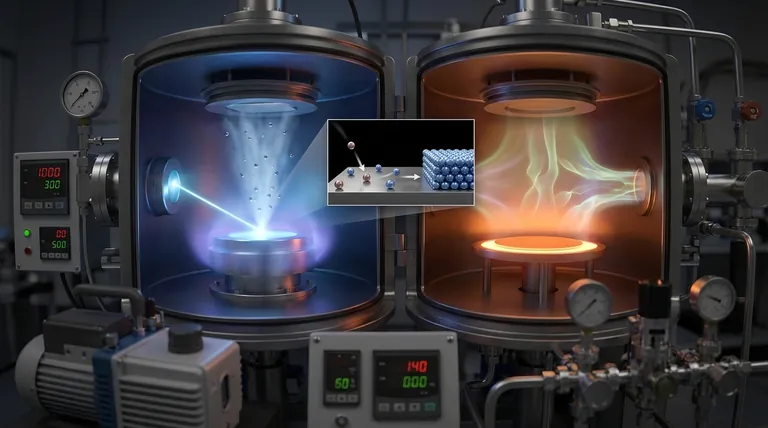

### 蒸着

これは最も単純なPVD方法の1つです。高真空中で、原料は蒸発(または昇華)するまで加熱されます。これらの気化した原子は、より冷たい基板に当たるまで直線的に移動し、そこで凝縮して膜を形成します。比較的単純ですが、他の方法よりも膜構造の制御が劣ります。

### スパッタリング

スパッタリングは産業界の主力技術です。この方法では、原料のターゲットが高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝撃されます。この衝撃は原子スケールのサンドブラストのように機能し、ターゲットから原子を物理的に叩き出します。これらの「スパッタリングされた」原子はその後、基板上に堆積し、緻密で強力に密着した膜を形成します。

化学気相成長(CVD): 「ボトムアップ」アプローチ

CVDは、化学反応を用いて膜をゼロから構築します。1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板と接触すると、反応または分解し、目的の材料の固体膜を残します。

### 分子線エピタキシー(MBE)

MBEは、膜成長を究極的に制御できる、高度に洗練された超高真空技術です。加熱された結晶基板に原子または分子のビームを照射します。堆積は非常に遅く正確で、しばしば1秒あたり1原子層未満であるため、完璧な単結晶膜(エピタキシー)の成長を可能にします。物理的な輸送を利用するためPVD法に分類されることもありますが、分子源の使用と高純度成長は化学的原理と一致しています。

### 液相化学法

ほとんどのPVDおよびCVD法は真空または気相で行われますが、液溶液からも膜を成長させることができます。

- 化学浴堆積:基板は、必要なイオンを含む化学溶液に単に浸漬され、イオンがゆっくりと表面に沈殿して固体膜を形成します。

- 電気めっき:この方法は、溶液(電解質)に電流を流し、供給源(陽極)から基板(陰極)に材料を堆積させます。

トレードオフの理解

PVDとCVDの選択は、最終的な膜の要件と、コストや基板材料などの実用的な制約によって決定されます。

### 純度と構造制御

CVDは一般的に、膜の純度と結晶構造の優れた制御を提供します。化学プロセスであるため、不純物をより容易に除去でき、MBEのような技術は完璧な原子層形成を可能にします。PVD膜は、チャンバーからのガス原子を取り込むことがあり、複雑な形状の部品では「シャドウイング」効果を起こしやすいです。

### 動作温度

CVDは通常、表面で必要な化学反応を促進するために高い基板温度を必要とします。PVDは多くの場合、はるかに低い温度で実行できるため、プラスチックや事前に製造された電子機器のような熱に敏感な材料のコーティングに理想的な選択肢となります。

### 材料の多様性

PVDは非常に多様性があり、元素、合金、化学的に気化しにくい化合物など、ほとんどすべての材料を堆積させることができます。CVDは、適切な、安定した、そしてしばしば高価な前駆体ガスを合成できる材料に限定されます。

### コンフォーマリティと被覆性

CVDは、非常に複雑で平坦でない表面でも均一に被覆するコンフォーマルコーティングの作成に優れています。前駆体ガスが小さな特徴の内部に流れ込み、そこで反応できるため、被覆性は優れています。見通し線PVDはこれに苦労し、しばしば溝やオーバーハングを十分に被覆できません。

目標に合った適切な選択をする

作製方法の選択には、望ましい膜特性と、材料および用途の現実とのバランスを取る必要があります。

- 高度な半導体向けに原子レベルの精度と純度を重視する場合:MBEやMOCVDのようなCVD技術が業界標準です。

- 工具や部品の耐摩耗性または装飾コーティングを工業規模で重視する場合:スパッタリングのようなPVD方法は、優れた密着性、高い堆積速度、および材料の柔軟性を提供します。

- ポリマーのような温度に敏感な基板をコーティングすることを重視する場合:スパッタリングや蒸着のような低温PVDプロセスが最も実用的な解決策です。

- 複雑な3D形状に均一なコーティングを施すことを重視する場合:優れたコンフォーマリティのためにCVDプロセスが必要です。

物理的な輸送と化学反応の基本的な原理を理解することで、技術的および経済的な目標に最も合致する作製方法を自信を持って選択できます。

要約表:

| 方法 | 主要原理 | 最適用途 |

|---|---|---|

| PVD(物理気相成長) | 固体ターゲットを物理的に気化させる。見通し線堆積。 | 耐摩耗性コーティング、温度に敏感な基板、材料の多様性。 |

| CVD(化学気相成長) | 基板表面で前駆体ガスを化学的に反応させる。 | 原子レベルの精度、高純度膜、複雑な3D形状への均一コーティング。 |

あなたのプロジェクトに最適な薄膜作製方法を選びたいですか? KINTEKの専門家がお手伝いします。私たちはPVDとCVDプロセスの両方に理想的な実験装置と消耗品を提供することに特化しており、研究や生産が要求する正確な膜特性を確実に達成できるようサポートします。今すぐ当社のチームにご連絡ください。特定の用途や材料の目標についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉