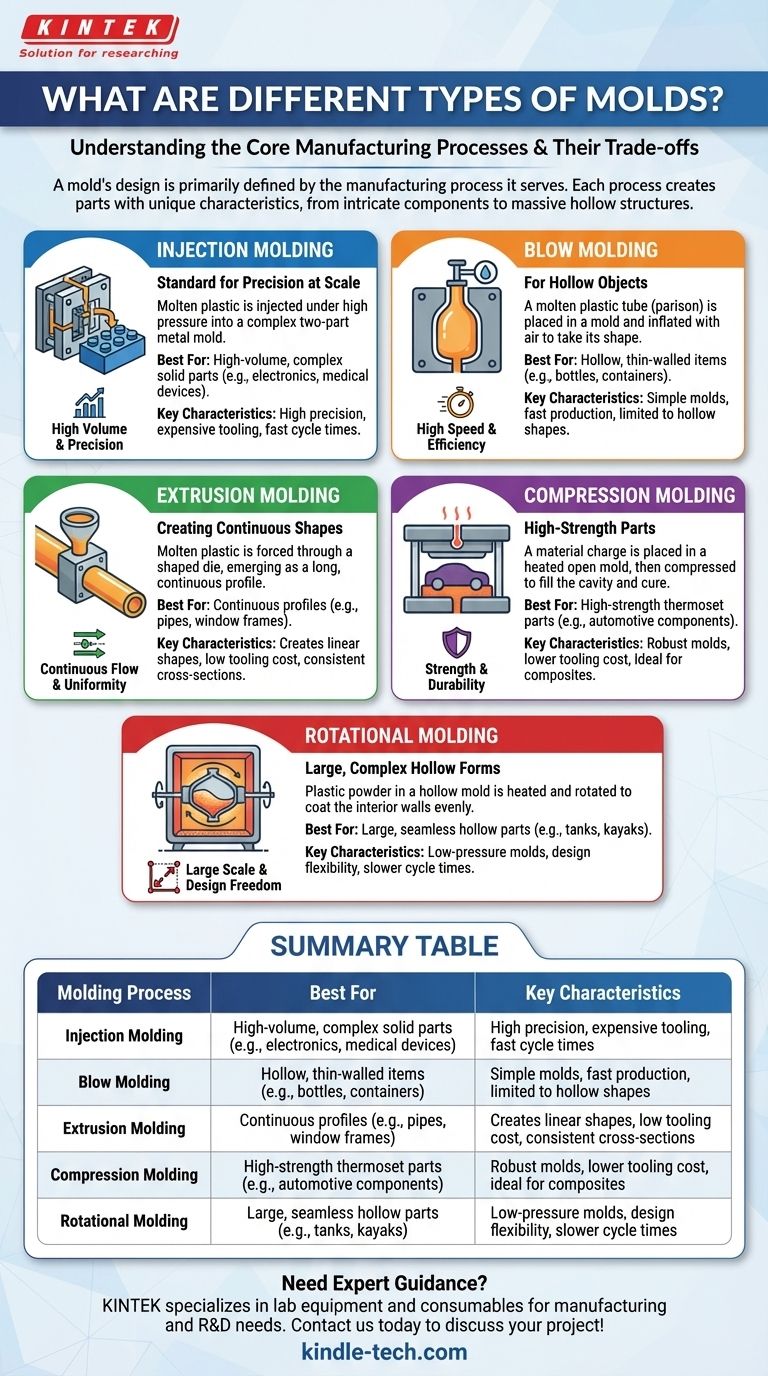

現代の製造業の中心において、「金型」は単一の概念であることは稀で、そのプロセスによって定義されます。最も一般的な金型の種類は、5つの主要なプラスチック成形プロセスに対応しています。射出成形、ブロー成形、押出成形、圧縮成形、回転成形です。それぞれのプロセスは、微細で複雑な部品から巨大な中空構造物まで、特定の特性を持つ部品を製造するように設計されています。

必要な金型の種類は、選択する製造プロセスに根本的に結びついています。生産量、部品の複雑さ、材料などの目標を理解することが、適切な方法を選択するための鍵となります。それぞれの方法は、コスト、速度、能力の異なるバランスを提供します。

5つの主要な成形プロセスを理解する

各成形プロセスは、独自のツール(金型)と独特の方法を使用して、通常はプラスチックペレットまたは粉末である原材料を最終製品に成形します。

1. 射出成形:高精度と大量生産の標準

射出成形は、溶融したプラスチックを高圧で精密に加工された2分割の金属金型に射出することで機能します。プラスチックが冷却され固化すると、金型が開き、完成した部品が排出されます。

金型(またはツール)は非常に複雑で製造に費用がかかりますが、極めて高い精度で何百万もの同一部品を生産できます。

このプロセスは、LEGOブロック、電子機器の筐体、自動車の内装部品、医療機器などの固体部品の大量生産の基盤となっています。

2. ブロー成形:中空品用

ブロー成形は、「パリソン」と呼ばれる溶融プラスチックの中空チューブから始まります。このパリソンを金型内に配置し、金型が閉じられます。パリソンに空気が吹き込まれ、風船のように膨らんで金型キャビティの形状になります。

金型自体は、最終的な外形を定義する比較的単純な中空キャビティです。

この方法は、水筒、牛乳パック、化学ドラムなどの薄肉の中空品を製造するためにほぼ独占的に使用されます。

3. 押出成形:連続的な形状の作成

個別の部品を作成する他の方法とは異なり、押出成形は連続的な線状の形状を作成します。溶融したプラスチックが成形されたダイ(金型)を通過し、長いプロファイルとして押し出され、その後冷却されて所定の長さに切断されます。

これは、チューブから歯磨き粉を絞り出すようなものです。開口部の形状が歯磨き粉の流れの形状を決定します。

押出成形は、パイプ、ストロー、窓枠、プラスチックデッキ材など、断面が一定の製品に最適です。

4. 圧縮成形:高強度部品

圧縮成形では、あらかじめ計量された成形材料(「チャージ」)が加熱された開いた金型キャビティに直接配置されます。その後、金型が閉じられ、圧力が加えられて材料がキャビティを満たし、硬化します。

金型は通常、射出成形金型よりも単純で頑丈で、ハイテクなワッフルメーカーに似ています。

このプロセスは、高強度の熱硬化性プラスチックに優れており、電気部品、自動車部品、耐久性のある複合食器の製造に使用されます。

5. 回転成形:大型で複雑な中空形状

ロト成形とも呼ばれるこのプロセスでは、プラスチック粉末を中空金型に入れます。その後、金型を加熱し、2つの軸でゆっくりと回転させることで、溶融したプラスチックが転がり落ち、内壁に均一にコーティングされます。

金型は非常に大きくなることがありますが、高圧に耐える必要がないため、射出成形金型と比較して比較的低コストです。

回転成形は、カヤック、大型水槽、遊具など、大型で継ぎ目のない、応力のない中空部品を作成するための定番の方法です。

トレードオフを理解する:コスト vs. 量 vs. 形状

成形プロセスの選択は、重要なトレードオフに基づく工学的な決定です。単一の方法が常に最善であるわけではありません。

金型コスト vs. 部品コスト

射出成形は初期の金型コストが非常に高いですが、部品をわずかな費用で生産できるため、非常に大量の場合にのみ経済的です。

回転成形と圧縮成形は金型コストがはるかに低く、少量生産に適しています。ただし、サイクルタイムが遅いため、部品あたりのコストは高くなります。

生産量と速度

射出成形と押出成形は非常に高速で、何千、何百万ものユニットを効率的に生産できます。

回転成形は最も遅いプロセスで、サイクルタイムは秒ではなく分または時間で測定されます。本質的に少量生産のプロセスです。

部品の形状と複雑さ

射出成形は、複雑な特徴と厳しい公差を持つ複雑な固体部品の生産に優れています。

ブロー成形と回転成形は中空部品専用です。回転成形は、ブロー成形よりも複雑な形状を扱い、はるかに大きな部品を生産できます。

押出成形は連続的な2Dプロファイルに限定されます。

製品に適した選択をする

最終的な決定は、プロジェクトの目標に完全に依存します。

- 固体部品の大量生産と高精度が主な焦点である場合:射出成形が業界標準です。

- ボトルなどの汎用中空品の作成が主な焦点である場合:ブロー成形は比類のない速度と効率を提供します。

- 大型で耐久性があり、複雑な中空部品の生産が主な焦点である場合:回転成形は設計の自由度と低金型コストを提供します。

- パイプやトリムなどの長くて連続的なプロファイルの作成が主な焦点である場合:押出成形が唯一の論理的な選択肢です。

- 熱硬化性または複合材料から作られた丈夫でシンプルな部品が主な焦点である場合:圧縮成形は強度と耐久性を提供します。

これらの基本的なプロセスとそれに関連する金型を理解することで、製造方法を製品の設計とビジネス目標に合わせるための情報に基づいた意思決定を行うことができます。

要約表:

| 成形プロセス | 最適用途 | 主な特徴 |

|---|---|---|

| 射出成形 | 大量生産、複雑な固体部品(例:電子機器、医療機器) | 高精度、高価な金型、高速サイクルタイム |

| ブロー成形 | 中空、薄肉品(例:ボトル、容器) | シンプルな金型、高速生産、中空形状に限定 |

| 押出成形 | 連続プロファイル(例:パイプ、窓枠) | 線状形状を作成、低金型コスト、一貫した断面 |

| 圧縮成形 | 高強度熱硬化性部品(例:自動車部品) | 頑丈な金型、低金型コスト、複合材料に最適 |

| 回転成形 | 大型、継ぎ目のない中空部品(例:タンク、カヤック) | 低圧金型、設計の柔軟性、遅いサイクルタイム |

ラボや生産ラインに適した金型と装置の選択について専門家の指導が必要ですか? KINTEKはラボ装置と消耗品を専門とし、製造および研究開発のニーズに合わせたソリューションを提供しています。圧縮成形でのプロトタイプ作成や射出成形でのスケールアップのいずれにおいても、当社のチームは精度、効率、費用対効果のための適切なツールを確実にお届けします。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様の成功をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- ラボ用卓上高速高圧実験室オートクレーブ滅菌器 16L 24L

- 実験用白金補助電極

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 実験室用振動ふるい機 スラップ振動ふるい

よくある質問

- NVPF試験において、Swagelokタイプセルモールドはどのような課題に対応しますか?精密な圧力とシーリングで精度を向上

- 高強度黒鉛モールドの主な機能は何ですか? 真空熱間プレス焼結効率のマスター

- 三プレート金型の利点は何ですか?優れたゲート設定の柔軟性と自動化を実現

- Cu–8Cr–4Nbの真空熱間プレスにおける黒鉛型(グラファイトモールド)の役割とは?焼結精度を最適化する

- Ti6Al4V系複合材料の熱間プレス焼結において、高強度黒鉛金型を使用する利点は何ですか?

- 金型の製作に関わる工程とは?設計から量産までの戦略的ガイド

- 成形金型は何のために使われるのか?量産効率化ガイド

- カスタムモルダーとは何ですか?カスタムプラスチック部品製造のパートナー