ほとんどすべての技術的な意味において、PVDコーティングは極めて効果的で高性能な表面処理です。これは、真空中で薄く超硬質なセラミック膜を堆積させることによって材料の特性を向上させる高度なプロセスです。この膜は単なる塗装層ではなく、基材に分子レベルで結合し、耐摩耗性、耐食性、変色に対する耐性に非常に優れた表面を作り出します。その価値は、その特定の強みが、用途における複雑さとコストに見合うかどうかによって決まります。

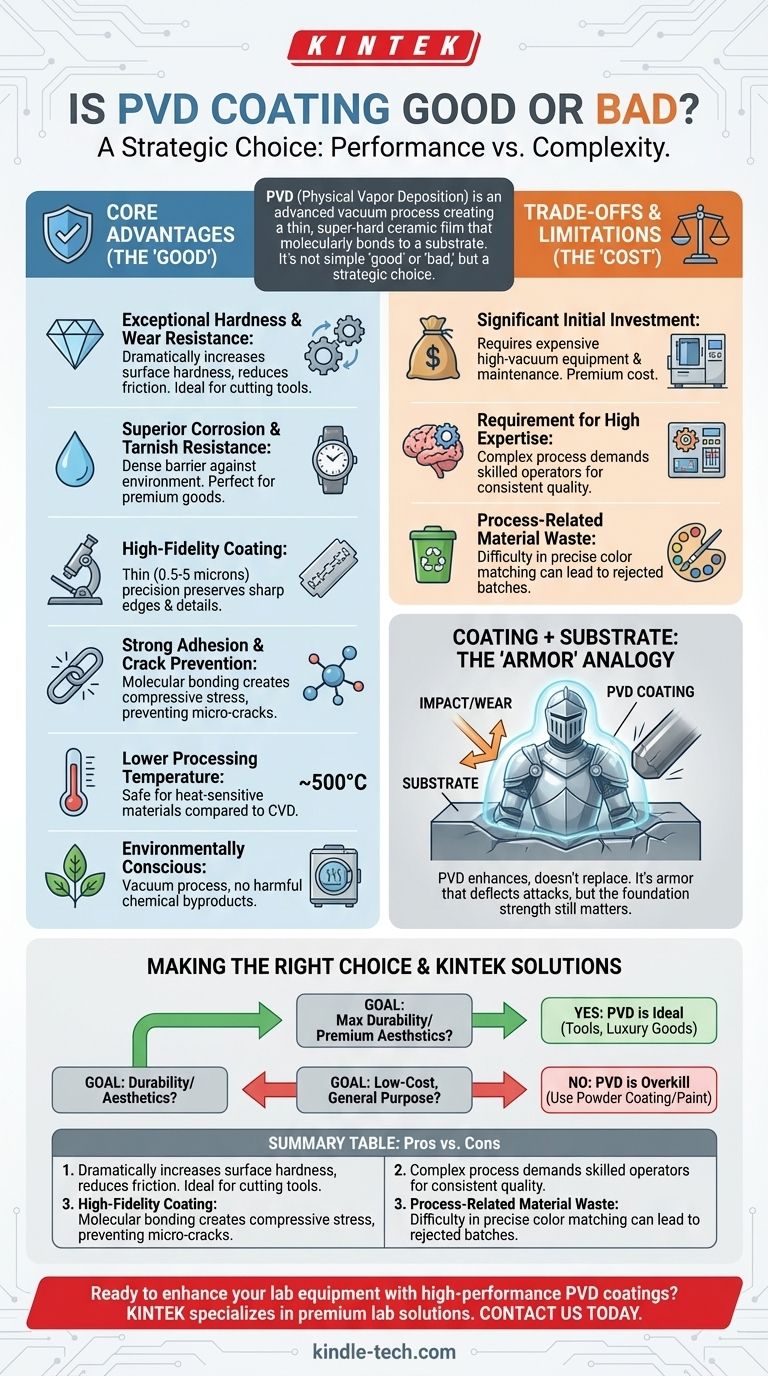

PVDコーティングは単純な「良い」「悪い」の問題ではなく、性能と複雑さのバランスを取る戦略的な選択です。優れた硬度と耐久性を提供しますが、その高コストと技術的な要件から、それらの特定の利点が不可欠な用途に留保されるべきです。

PVD技術の主な利点

物理気相成長法(PVD)は、明確な理由から要求の厳しい業界で好まれています。このプロセスは、コンポーネントの表面を根本的に変更し、改善します。

卓越した硬度と耐摩耗性

PVDコーティングはセラミック材料の層を追加し、基材の表面硬度を劇的に向上させます。これにより、コンポーネントは傷に対して非常に耐性を持ち、摩擦が減少します。

この強化された耐久性により、PVDは高性能切削工具の標準となっており、工具がシャープなエッジをより長く維持できるようにします。

優れた耐食性と変色防止

堆積された膜は緻密で非多孔質であり、環境要因に対する優れたバリアを形成します。

これにより、PVDコーティングされた製品は腐食、酸化、変色に対して非常に耐性を持ちます。これは、時間の経過とともに外観を維持しなければならない高級時計、宝飾品、建築用備品などの製品にとって重要な利点です。

高忠実度のコーティング

PVDプロセスでは、通常0.5から5ミクロンの非常に薄い膜が堆積されます。

この精度により、鋭いエッジが鋭利なままであり、複雑な表面のディテールが保持されることが保証されます。これは切削刃などの機能部品にとって極めて重要な、優れた均一性で表面をコーティングします。

強力な密着性と亀裂防止

めっきとは異なり、PVDコーティングは表面に分子レベルで浸透し結合するため、優れた密着性が得られます。

さらに、このプロセスは通常、コーティングに圧縮応力を発生させ、マイクロクラックの発生と広がりを防ぐのに役立ちます。これは、フライス加工のような断続的な力がかかる用途で特に価値があります。

低い処理温度

PVDは、化学気相成長法(CVD)などの代替法と比較して、比較的低い温度(約500°C)で実施されます。

これにより、より高温のプロセスで損傷したり変形したりする可能性のある熱に敏感な材料にとって安全な選択肢となります。

環境への配慮

PVDプロセスは真空中で行われ、有害な化学副産物を生成しないため、従来の電気めっきと比較してより環境に優しいコーティング方法です。

トレードオフと制限の理解

PVDは大きな利点を提供する一方で、すべての問題に対する解決策ではありません。主な欠点は、性能ではなく、コストとプロセスの複雑さに関連しています。

多額の初期投資

PVDコーティングには、大型の高真空チャンバーを含む特殊な設備が必要です。これらの機械は購入、操作、保守に費用がかかります。

このコストは必然的に最終製品に転嫁され、PVDはプレミアムな仕上げオプションとなります。

高い専門知識の要求

PVDプロセスは複雑であり、正しく管理するには高度な技術スキルが必要です。

バッチ間で一貫した品質、色、性能を達成するには、かなりのオペレーターの専門知識とプロセス制御が求められます。

プロセス関連の材料廃棄

「色を積極的に破壊する」という言及は、特定の、一貫した色の目標を達成することの難しさを指している可能性があります。

バッチが正確な美的仕様を満たさない場合、却下される可能性があります。これにより、製造の全体的なコストと複雑さを増大させる材料の廃棄につながる可能性があります。

PVDが母材とどのように相互作用するか

理解すべき重要な概念は、PVDは基材の特性の代替ではなく、強化であるということです。

基材は基礎である

PVDコーティングされた部品の最終的な性能は、コーティングと基材の組み合わせです。

柔らかい母材に硬いPVDコーティングを施すと表面の傷から保護されますが、下にある柔らかい材料が変形するため、大きな衝撃によるへこみを防ぐことはできません。

置き換えではなく、強化

PVDコーティングを非常に強力な鎧と考えてください。鎧は攻撃を防ぐことができますが、下にいる兵士の強さも依然として重要です。

例えば、強力なチタン合金に適用された窒化チタン(TiN)PVDコーティングは、合金の疲労限度と耐久性を向上させます。コーティングと基材が協力して、より優れた結果を生み出します。

適切な選択をする:PVDはあなたの目標に適しているか?

PVDがプロジェクトにとって「良い」かどうかを判断するには、そのプレミアムな性能とコストおよび複雑さのバランスを取る必要があります。

- 主な焦点が最大の耐久性と性能である場合: PVDは、長寿命が運用効率に直接影響を与える切削工具、金型、高摩耗の産業部品などのコンポーネントにとって理想的な選択肢です。

- 主な焦点がプレミアムな美観と長寿命である場合: PVDは、変色や傷への耐性が最も重要となる高級品、建築用金具、医療機器に対して、優れた長持ちする仕上げを提供します。

- 主な焦点が低コストの汎用コーティングである場合: PVDはおそらく過剰です。粉体塗装や塗装などの、より伝統的で費用対効果の高い方法が、重要でない用途により適しています。

結局のところ、PVDコーティングを特定の、要求の厳しい作業のための専門的なツールとして捉えることが、その力を効果的に活用するための鍵となります。

要約表:

| PVDコーティングの長所 | PVDコーティングの短所 |

|---|---|

| 卓越した硬度と耐摩耗性 | 高い初期投資と設備コスト |

| 優れた耐食性と変色防止 | かなりの技術的専門知識が必要 |

| 高忠実度のコーティングがディテールを保持 | 色合わせにおける材料の廃棄の可能性 |

| 基材への強力な分子接着 | 従来の工法に比べてプレミアムなコスト |

| 低い処理温度(熱に敏感な材料に安全) | 一貫性のために複雑なプロセス制御が必要 |

| 環境に優しい(有害な副産物なし) | 高性能な用途に最適 |

高性能PVDコーティングで研究室の機器を強化する準備はできましたか? KINTEKは、プレミアムな研究室機器と消耗品を専門としており、PVDなどの高度なコーティングを活用して、研究室のニーズに合わせて耐久性、耐食性、長寿命を最大化するソリューションを提供します。研究施設を整備する場合でも、精密作業用の工具をアップグレードする場合でも、当社の専門知識により、最適なパフォーマンスのために適切な表面処理を得ることができます。PVDコーティングがお客様の特定の用途にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置