はい、可能ですが、完璧でスケーラブルな制御はできません。 研究者たちは、特定のキラリティーまたは電子タイプを持つカーボンナノチューブ(CNT)の成長を優先させる方法を実証していますが、大規模で直接合成中に100%の純度を達成することは、ナノテクノロジーにおける最も重要な課題の1つであり続けています。現在の最先端技術は、特定のキラリティーを優先する高度に専門化された成長条件を用いるか、より一般的には、成長後に混合キラリティーのCNTを精製することに依存しています。

中心的な課題は、CNTの形成が触媒と炭素原子間の複雑な原子レベルの相互作用によって支配される高温の動的なプロセスであることです。私たちは結果に影響を与えることはできますが、まだ製造設計図のように決定論的にそれを記述することはできません。したがって、今日、高純度CNTを入手するための実際的な解決策は、主に合成後の分離に依存しています。

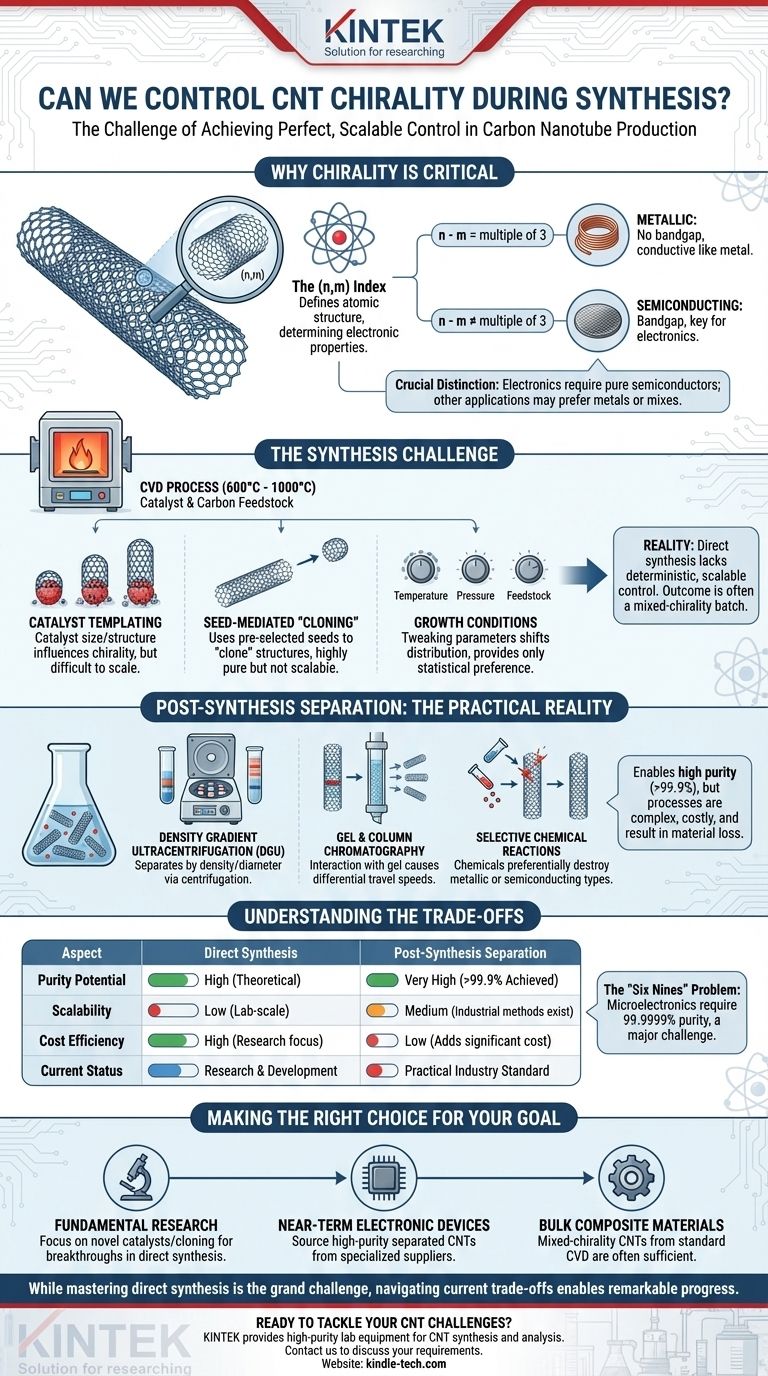

キラリティーが決定的な要因である理由

制御された合成の課題を理解するためには、まずそれがなぜ重要なのかを認識する必要があります。CNTの特性は一般的ではなく、その原子構造、すなわちキラリティーによって完全に決定されます。

(n,m)インデックス

すべてのCNTは、グラフェンの平らなシートがどのように「巻き上げられて」シームレスな円筒を形成するかを記述する2つの整数 (n,m) によって定義されます。このインデックスはCNTの基本的な身分証明書です。

電子特性の決定

この(n,m)インデックスはCNTの電子バンドギャップを直接決定します。簡単な規則に基づき、チューブは金属的(銅線のような)または半導体的(シリコンのような)のいずれかになります。

- n - m が 3 の倍数である場合、CNTは金属的または擬似金属的であり、バンドギャップを示しません。

- n - m が 3 の倍数でない場合、CNTは半導体的であり、バンドギャップは直径に反比例します。

この区別がすべてです。電子工学には純粋な半導体が必要です。透明導電膜には、純粋な金属が好まれる場合があります。ランダムな混合物は、高性能アプリケーションには不向きなことがよくあります。

制御された合成の課題

キラリティーを制御するということは、通常600°Cから1000°Cで発生する化学気相成長(CVD)の混沌とした環境下で、原子レベルの巻き取りプロセスを制御することを意味します。

テンプレートとしての触媒

最も一般的な合成法であるCVDでは、CNTはナノ粒子触媒(例:鉄、コバルト、ニッケル)から成長します。有力な理論は、触媒ナノ粒子のサイズと結晶構造がCNTのキャップのテンプレートとして機能し、どのキラリティーが形成されるのに最もエネルギー的に有利であるかに影響を与えるというものです。

研究者たちは、特定の結晶配向を持つ固体触媒を使用して、単一の望ましい(n,m)構造の成長を「テンプレート化」しようとしてきました。これは実験室環境では成功していますが、このアプローチをスケールアップすることは極めて困難です。

「クローニング」アプローチ

もう一つの有望な戦略は、「シード媒介成長」です。これは、既知の、事前に選択されたキラリティーを持つCNTの短いセグメントをシードとして使用することを含みます。適切な条件下で、このシードを伸長させ、望ましい構造を効果的に「クローニング」することができます。これにより超高純度のCNTが生成されますが、スケーラビリティとプロセス制御において大きな障害に直面しています。

成長条件の限界

温度、圧力、炭素原料の種類(例:エタノール、メタン)などの成長パラメータを調整することで、生成されるキラリティーの分布を変化させることができます。例えば、特定の条件は、より大きな直径またはより小さな直径のCNTを優先させる可能性があります。しかし、これは統計的な優先順位を与えるものであり、単一の(n,m)タイプに対する決定論的な制御を提供するものではありません。

実際的な現実:合成後の分離

純粋な単一キラリティーCNTの直接合成が大規模では依然として困難であるため、この分野では、CNTが作製された後にそれらを分離するための高度な手法が開発されてきました。

密度勾配超遠心分離(DGU)

これは研究における主要な技術です。CNTは界面活性剤でコーティングされ、密度勾配の中を遠心分離機で回転させられます。異なるキラリティーを持つCNT(したがってわずかに異なる直径と密度)は、別々のバンドに沈降し、その後物理的に抽出されます。

ゲルおよびカラムクロマトグラフィー

他の化学分離法と同様に、CNTを特殊なゲルで満たされたカラムに通すことができます。異なるキラリティーはゲルとの相互作用が異なり、カラムを通過する速度が異なるため、分離が可能になります。

選択的化学反応

別の方法は、金属的CNTまたは半導体的CNTのいずれかと選択的に反応し、破壊する化学物質を使用することです。例えば、特定のジアゾニウム塩は金属的CNTを優先的に攻撃し、洗い流すことを可能にし、半導体的CNTの精製されたバッチを残します。

トレードオフの理解

進むべき道を選択するには、純度、スケール、コストの間の本質的な妥協点を認識する必要があります。

純度 対 スケーラビリティ

テンプレート成長のような直接合成法は、理論上の純度が最も高いですが、現在のところ実験室規模の珍しいものです。これらは、産業用途に必要な数キログラムの材料を生産するにはまだ実用的ではありません。

分離のコスト

合成後の分離技術は機能し、一部は非常に高い純度のバッチ(>99.9%)を生成できます。しかし、これらのプロセスは多段階で複雑であり、大幅なコストと材料の損失を伴うため、最終製品ははるかに高価になります。

「シックスナイン」問題

CNTトランジスタからCPUを構築するようなマイクロエレクトロニクスでは、純度要件は極端です。金属的CNTのわずか0.0001%の汚染でも、デバイス全体を無効にする短絡を引き起こす可能性があります。これはしばしば「99.9999%の純度」問題と呼ばれ、一貫して手頃な価格で達成することが信じられないほど難しいベンチマークです。

目的のための正しい選択をする

あなたの方法は、不純物に対するあなたのアプリケーションの許容度に完全に依存します。

- 主な焦点が基礎研究である場合: 新しい触媒工学やシードクローニング技術の探求は、直接合成におけるブレークスルーが起こる場所です。

- 主な焦点が近い将来の電子デバイスの開発である場合: 最良の選択肢は、専門のサプライヤーから高純度の分離済みCNTを入手し、デバイス統合に労力を集中することです。

- 主な焦点がバルク複合材料である場合: 標準的なCVDによって生成された混合キラリティーCNTは、しばしば十分です。なぜなら、それらのバルクの機械的、熱的、電気的特性は、電子的な純度を必要とせずに材料を強化できるからです。

究極的に、単一キラリティーCNTの直接合成をマスターすることは依然としてこの分野の大きな課題ですが、今日の技術のトレードオフを乗り切ることで、目覚ましい進歩が可能になります。

要約表:

| 側面 | 重要な洞察 |

|---|---|

| 直接合成制御 | 限定的。触媒と成長条件に影響されるが、100%スケーラブルではない。 |

| キラリティーの影響 | 電子特性(金属的 対 半導体的)を決定する。 |

| 現在の解決策 | 合成後の分離(例:DGU、クロマトグラフィー)が実際的な標準である。 |

| トレードオフ | 純度 対 スケーラビリティ。分離はコストを増加させるが、高純度アプリケーションを可能にする。 |

CNTの課題に取り組む準備はできましたか? 研究の推進であれ、次世代デバイスの開発であれ、KINTEKは信頼性の高いCNT合成と分析に必要な高純度の実験装置と消耗品を提供します。あなたの特定の実験室要件について話し合うために、今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉

- 縦型実験室管状炉