簡単に言えば、どちらか一方が本質的に優れているということはありません。「最良の」方法は、部品の複雑さ、生産量、材料特性、コストなどの要素のバランスを考慮し、お客様の特定の用途によって完全に異なります。誘導ろう付けは、単一のアクセス可能な接合部を迅速に加熱するのに優れており、炉内ろう付けは、複数のまたはアクセスできない接合部を持つ複雑なアセンブリに最適です。

根本的な違いは、熱の加え方にあります。炉内ろう付けは、アセンブリ全体を均一な熱で浸しますが、誘導ろう付けは、電磁場を使用して、接合部に正確に強力な局所熱を発生させます。部品全体を加熱する必要があるか、それともその一部だけを加熱する必要があるかによって選択が決まります。

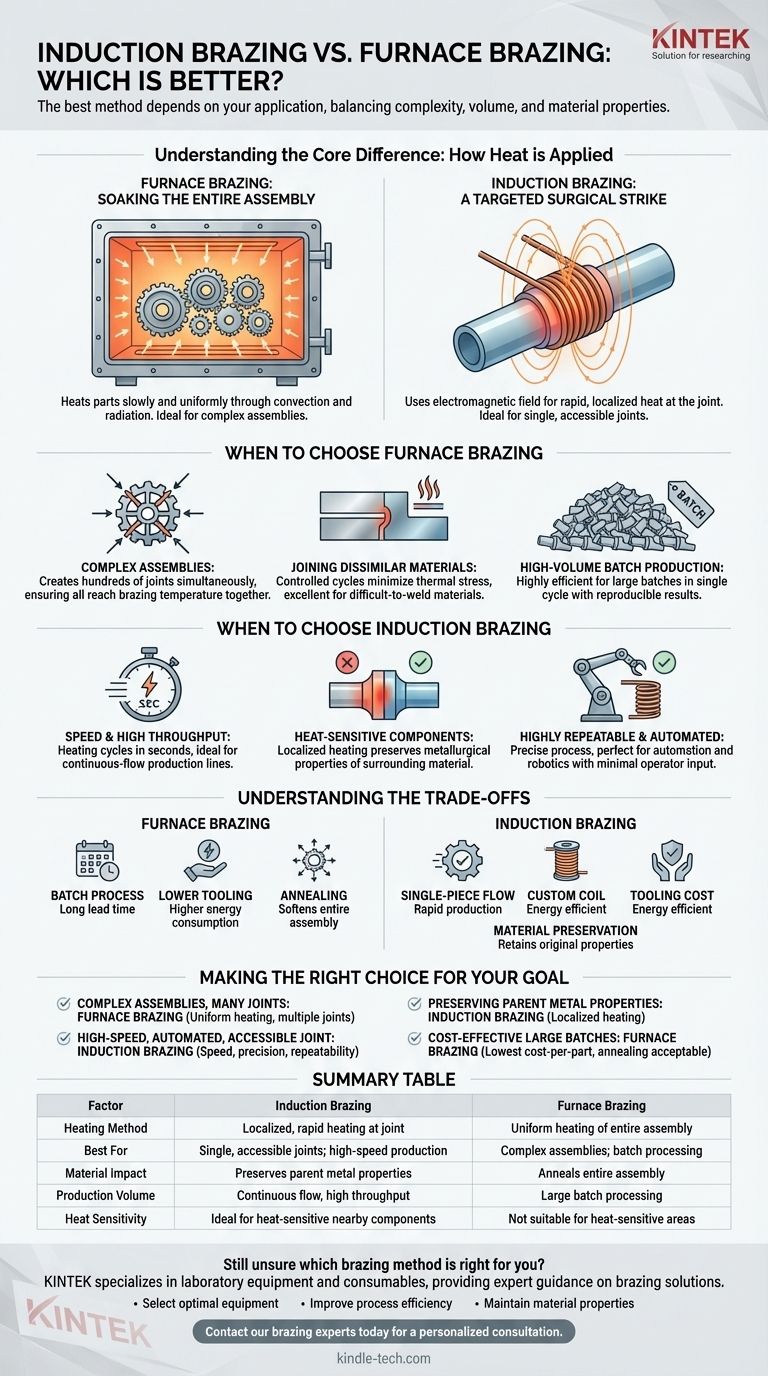

根本的な違いを理解する:熱の加え方

情報に基づいた決定を下すには、まず各プロセスの基本的なメカニズムを理解する必要があります。加熱方法は、各アプローチの長所と短所を決定します。

炉内ろう付け:アセンブリ全体を浸す

炉内ろう付けは、コンポーネント全体またはアセンブリ全体を、制御された雰囲気のチャンバー内に配置します。チャンバー全体がろう付け温度まで加熱され、対流と放射によって部品がゆっくりと均一に加熱されます。

このプロセスは、対流オーブンに似ています。これにより、深い内部接合部を含むアセンブリのすべての部分が一定の温度に達し、ろう材が毛細管現象によって均一に流れるために重要です。

誘導ろう付け:的を絞った外科的処置

誘導ろう付けは、カスタム設計された銅コイルを介して高周波交流電流を流します。これにより、強力な磁場が生成され、コイルの近くに配置された金属部品内に直接電流(渦電流)が誘導されます。

これらの電流は、必要な場所に正確に急速な局所熱を発生させ、アセンブリの残りの部分は比較的低温に保たれます。これは、非接触方式で、部品を内部から加熱し、優れた速度と制御を提供します。

炉内ろう付けを選択する場合

均一な加熱方法に基づくと、炉内ろう付けは特定のシナリオで優れた選択肢となります。

複数の接合部を持つ複雑なアセンブリの場合

炉内ろう付けの最大の強みは、複雑なアセンブリで数百の接合部を同時に作成できることです。部品全体が均一に加熱されるため、すべての接合部が同時に適切な温度に達します。

これにより、他の方法では接合が不可能な複雑なコンポーネントを製造することができます。

異種材料または溶接不可能な材料を接合する場合

制御された加熱および冷却サイクルは熱応力を最小限に抑えるため、炉内ろう付けは異種金属や溶接が困難な材料を接合するのに優れた選択肢です。このプロセスは、焼き入れや焼きなましなどの熱処理と組み合わせることもでき、時間とコストを節約できます。

大量バッチ生産の場合

大量生産環境では、炉内ろう付けは非常に効率的で経済的です。大量の部品を1回のサイクルで処理でき、再現性の高い結果が得られ、熟練したオペレーターの必要性も最小限に抑えられます。

誘導ろう付けを選択する場合

誘導ろう付けの局所的かつ迅速な加熱は、異なる用途において明確な勝者となります。

速度と高いスループットのために

誘導ろう付けされた接合部の加熱サイクルはわずか数秒であるのに対し、炉のサイクル時間ははるかに長くなります。このため、速度が最優先される連続生産ラインへの統合に最適です。

熱に弱い部品が近くにある場合

部品に以前熱処理された領域がある場合や、高温に耐えられない敏感なコンポーネントが含まれている場合、誘導は唯一の実行可能な選択肢です。接合部のみを加熱することで、周囲の材料の冶金学的特性を維持します。

再現性の高い自動化されたプロセスの場合

このプロセスは非常に正確で制御可能です。電力、周波数、コイルの位置が設定されると、毎回同じ結果が得られ、最小限のオペレーター入力で自動化やロボット工学に最適です。

トレードオフを理解する

これらの方法のいずれかを選択するには、それらに固有の限界を認識する必要があります。

規模の問題:バッチと連続フロー

炉内ろう付けはバッチプロセスです。一度に多くの部品を処理するのに最適ですが、各バッチに長いリードタイムが発生します。誘導ろう付けは単一ピースフロープロセスであり、迅速な連続生産ラインに最適です。

コスト要因:ツーリングと運用

誘導ろう付けは、各独自の接合部形状に合わせてカスタム設計されたコイルが必要であり、これは初期のツーリングコストを表します。しかし、そのエネルギー効率は運用コストの削減につながる可能性があります。炉内ろう付けは、部品固有のツーリングは少なくて済みますが、大きなチャンバーを加熱するためにより多くのエネルギーを消費します。

材料への影響:焼きなましと保存

炉内ろう付けの重要な結果として、アセンブリ全体がサイクル中に焼きなまし(軟化)されます。親金属がその硬度を維持する必要がある場合、これは望ましくない可能性があります。誘導ろう付けはこれを回避し、材料の元の特性を維持します。

目標に合った適切な選択をする

プロジェクトの主な目的に直接合致するプロセスを選択してください。

- 多くの内部接合部を持つ複雑なアセンブリのろう付けが主な焦点である場合:炉内ろう付けは、均一に加熱し、1回のサイクルで数百の接合部を作成できるため、優れた選択肢です。

- 単一のアクセス可能な接合部の高速自動生産が主な焦点である場合:誘導ろう付けは、生産ラインへの統合のために、比類のない速度、精度、再現性を提供します。

- 親金属の焼戻しまたは材料特性の維持が主な焦点である場合:誘導ろう付けの局所加熱は、コンポーネント全体を変更しないために不可欠です。

- 大量の小さな部品のコスト効率が主な焦点である場合:炉内ろう付けは、焼きなましが許容される大量生産環境で、多くの場合、部品あたりのコストが最も低くなります。

加熱方法を特定の設計および生産目標に合わせることで、信頼性が高く、効率的で高品質な接合プロセスを確保できます。

要約表:

| 要因 | 誘導ろう付け | 炉内ろう付け |

|---|---|---|

| 加熱方法 | 接合部での局所的、迅速な加熱 | アセンブリ全体の均一加熱 |

| 最適用途 | 単一のアクセス可能な接合部。高速生産 | 複数の接合部を持つ複雑なアセンブリ。バッチ処理 |

| 材料への影響 | 親金属の特性を維持 | アセンブリ全体を焼きなまし |

| 生産量 | 連続フロー、高いスループット | 大量バッチ処理 |

| 熱感度 | 近くに熱に弱い部品がある場合に理想的 | 熱に弱い領域には不向き |

どのろう付け方法がお客様のラボまたは生産ニーズに最適かまだ不明ですか?

KINTEKは、実験装置と消耗品を専門とし、研究、品質管理、製造用途向けのろう付けソリューションに関する専門的なガイダンスを提供しています。当社のチームは、お客様をサポートします。

- 特定の材料と接合要件に最適なろう付け装置の選択

- ラボまたは生産ラインでのプロセス効率と再現性の向上

- 強力で信頼性の高い接合を実現しながら材料特性を維持

今すぐ当社のろう付け専門家にお問い合わせください。適切な装置と消耗品で接合プロセスを強化する方法について、個別相談を承ります。

ビジュアルガイド