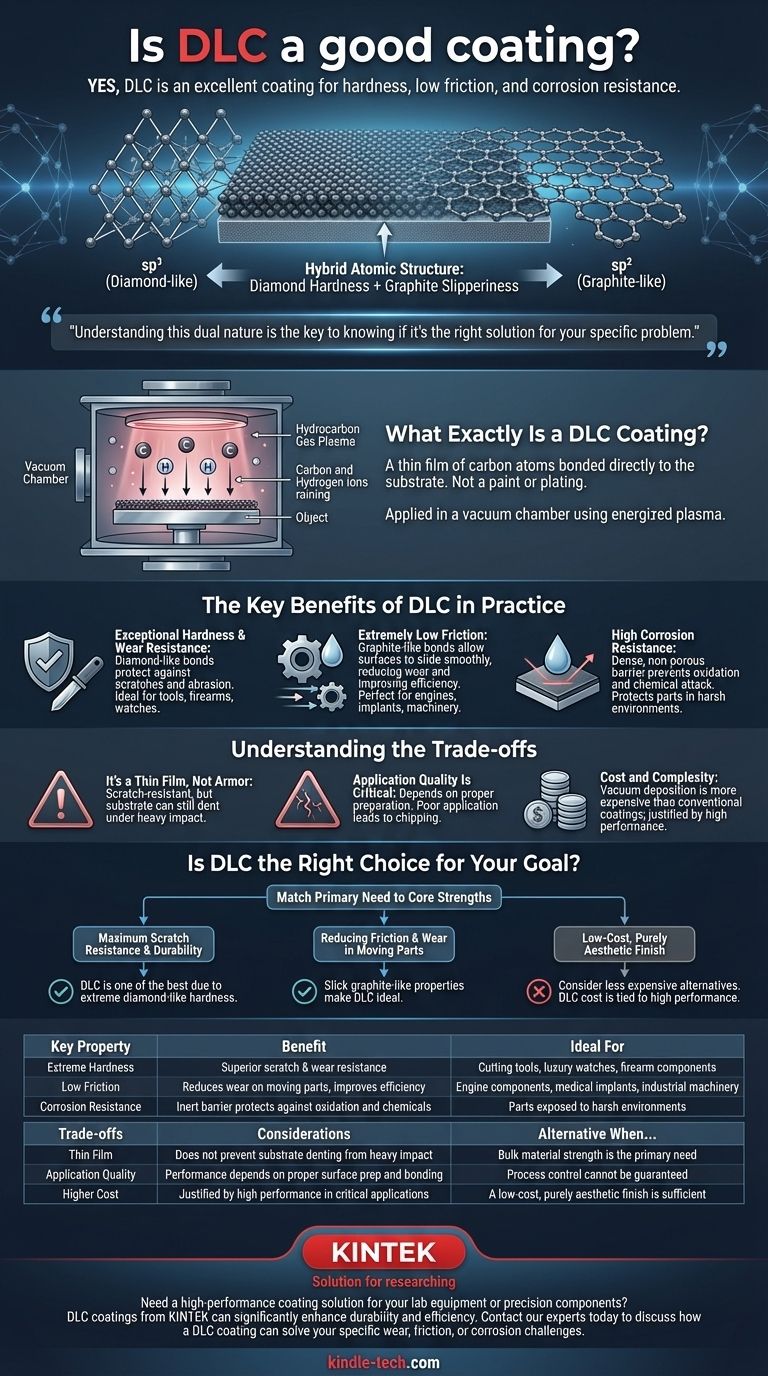

はい、DLCは優れたコーティングです。硬度、低摩擦、耐食性が重要な用途に適しています。その性能は、ダイヤモンドとグラファイトの特性を単一の薄い層に組み合わせた独自の原子構造に由来します。

ダイヤモンドライクカーボン(DLC)コーティングの価値は、単に「優れている」ということではなく、ダイヤモンドのような硬さとグラファイトのような滑らかさという特定の組み合わせを提供することにあります。この二重の性質を理解することが、それがあなたの特定の問題に対する正しい解決策であるかどうかを知る鍵となります。

DLCコーティングとは正確には何ですか?

DLCコーティングは、材料の表面に適用され、その特性を向上させる薄膜の一種です。塗料やメッキではなく、炭素原子が基材に直接結合した明確な層です。

ダイヤモンドとグラファイトのハイブリッド

「ダイヤモンドライクカーボン」という名称は、その構造を完璧に表しています。このコーティングは、sp³(ダイヤモンドライク)とsp²(グラファイトライク)の2種類の炭素結合を含むアモルファス膜です。

このハイブリッド構造が、DLCに最も重要な特性を与えています。sp³結合は極めて高い硬度と耐摩耗性を提供し、sp²結合は自然に滑りやすい低摩擦表面を作り出します。

コーティングの適用方法

適用プロセスは通常、対象物を真空チャンバーに入れ、炭化水素ガスを導入してプラズマに励起することによって行われます。

このプラズマが対象物の表面に炭素イオンと水素イオンを「降り注ぎ」、これらのイオンが再結合して高密度で硬く滑らかなDLCコーティングを形成します。

DLCの実践における主な利点

DLCの独自の原子構造は、高性能アプリケーションにおいて優れた選択肢となる3つの主要な実世界での利点に変換されます。

並外れた硬度と耐摩耗性

ダイヤモンドのような結合のおかげで、DLCは非常に硬く、引っかき傷や摩耗に強いです。これにより、切削工具、銃器部品、高級時計など、常に接触したり過酷な環境にさらされたりする表面の保護に理想的です。

極めて低い摩擦

グラファイトのような結合は、DLCに非常に低い摩擦係数を与えます。これは、表面が最小限の抵抗で互いに滑り合うことができることを意味します。この特性は、エンジン、医療インプラント、産業機械の可動部品にとって非常に重要であり、摩耗を減らし、効率を向上させます。

高い耐食性

適切に適用されたDLCコーティングの高密度で非多孔性の性質は、下地の材料と環境の間に不活性なバリアを形成します。これにより、基材を酸化や化学腐食から効果的に保護します。

トレードオフを理解する

DLCは非常に効果的ですが、特殊なコーティングであり、それが正しい選択であるかを判断するためには、その限界を理解することが重要です。

それは薄膜であり、装甲ではありません

DLCコーティングは非常に薄く、しばしばミクロン単位で測定されます。コーティング自体は信じられないほど傷に強いですが、重い衝撃による下地の材料のへこみを防ぐことはできません。柔らかい基材の上に硬いシェルがあっても、損傷する可能性があります。

適用品質が重要です

DLCの性能は、適用プロセスの品質に大きく依存します。適切な表面処理と接着が不可欠です。不適切に適用されたコーティングは、剥がれたり欠けたりしやすく、その利点を完全に打ち消してしまいます。

コストと複雑さ

DLCに必要な真空蒸着プロセスは、塗料、粉体塗装、あるいは特定の種類のメッキのような従来のコーティングよりも複雑でコストがかかります。その使用は通常、その高い性能が投資を正当化する用途に限定されます。

DLCはあなたの目標にとって正しい選択ですか?

正しい決定を下すには、あなたの主なニーズをコーティングの核となる強みに合わせましょう。

- 最大の耐擦傷性と表面耐久性が主な焦点である場合:DLCは、その極めて高いダイヤモンドのような硬度により、利用可能な最良の選択肢の1つです。

- 可動部品間の摩擦と摩耗の低減が主な焦点である場合:DLCの滑らかなグラファイトのような特性は、効率と寿命を向上させるための理想的なソリューションとなります。

- 低コストで純粋に美的な仕上げが主な焦点である場合:DLCのコストはその高性能特性に直接結びついているため、他の安価なコーティングでニーズを満たせるかもしれません。

その独自の特性の組み合わせを理解することで、DLCがあなたのプロジェクトに必要な高性能ソリューションであるかどうかを自信を持って決定できます。

要約表:

| 主要特性 | 利点 | 理想的な用途 |

|---|---|---|

| 極めて高い硬度 | 優れた耐擦傷性および耐摩耗性 | 切削工具、高級時計、銃器部品 |

| 低摩擦 | 可動部品の摩耗を低減し、効率を向上 | エンジン部品、医療インプラント、産業機械 |

| 耐食性 | 不活性バリアが酸化や化学物質から保護 | 過酷な環境にさらされる部品 |

| トレードオフ | 考慮事項 | 代替案(以下の場合) |

| 薄膜 | 重い衝撃による基材のへこみを防がない | バルク材料の強度が主なニーズである場合 |

| 適用品質 | 性能は適切な表面処理と接着に依存 | プロセス管理が保証できない場合 |

| 高コスト | 重要な用途での高性能によって正当化される | 低コストで純粋に美的な仕上げで十分な場合 |

研究室機器や精密部品向けの高性能コーティングソリューションが必要ですか?

KINTEKのDLCコーティングは、工具や機器の耐久性と効率を大幅に向上させることができます。研究室機器と消耗品に関する当社の専門知識は、DLCの独自の特性を最大限に引き出す高品質な適用を保証します。

今すぐ当社の専門家にお問い合わせください DLCコーティングがお客様の特定の摩耗、摩擦、または腐食の課題をどのように解決できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業用高純度チタン箔・シート

- 電気化学用途向け回転白金ディスク電極