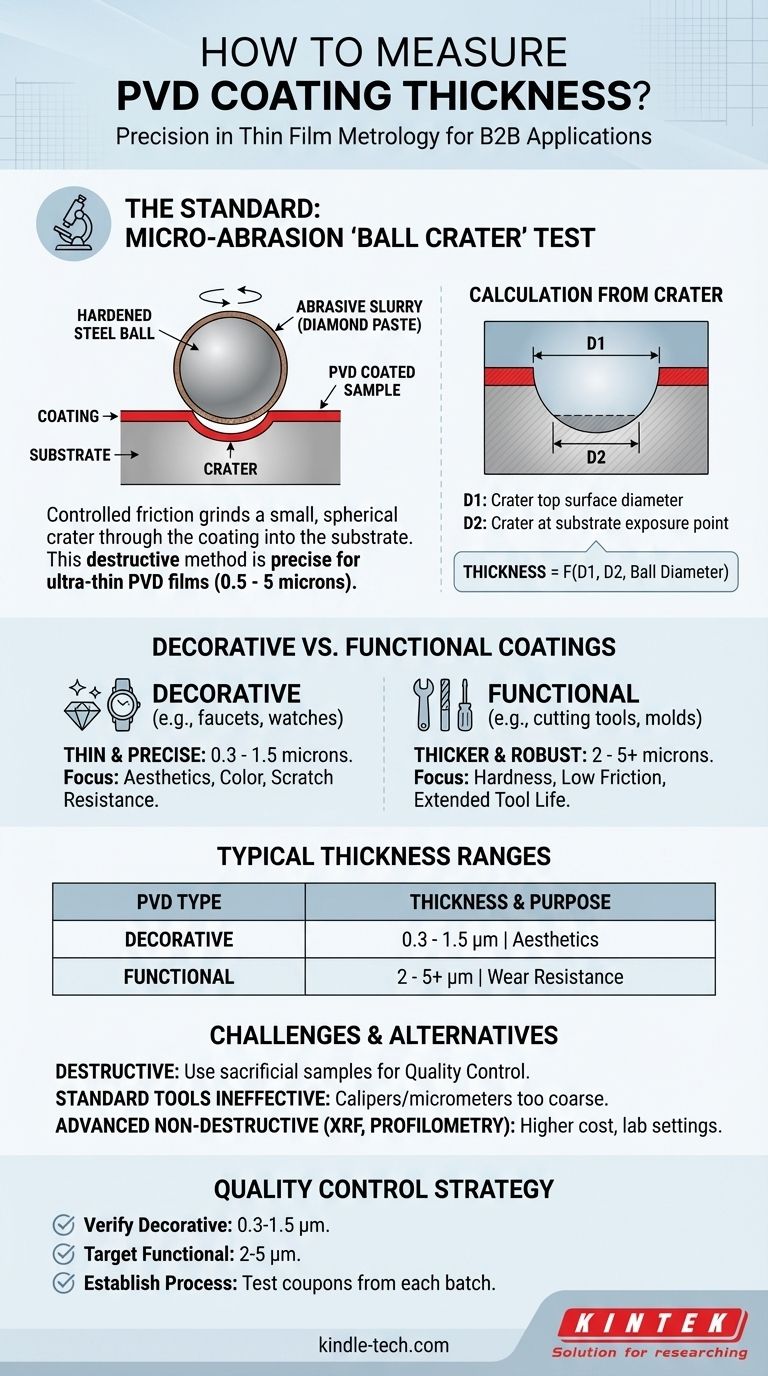

PVDコーティングの膜厚を測定するには、最も一般的でアクセスしやすい業界標準の方法は、マイクロアブレーション摩耗試験、別名「ボールクレーター」または「ディンプルグラインダー」試験です。この技術は、物理蒸着(PVD)によって作られる通常0.5~5ミクロンの超薄膜を正確に測定するために特別に設計されています。

直接測定は破壊的なマイクロアブレーション試験で行われますが、真の品質評価には、コーティングの意図された機能(装飾的な外観か、機能的な性能か)に基づいて期待される膜厚を理解する必要があります。

標準的な測定技術:マイクロアブレーション

ボールクレーター試験は破壊的な方法であり、試験された表面に永久的な痕跡を残します。このため、生産バッチと一緒にコーティングされたサンプルクーポンや、部品の非重要部分で実施されることがよくあります。

「ボールクレーター」試験の仕組み

このプロセスは簡単ですが、正確です。既知の直径を持つ硬化鋼球に微細な研磨スラリー(通常はダイヤモンドペースト)を塗布し、コーティングされた部品の表面に対して回転させます。

この制御された摩擦により、PVDコーティングを貫通し、下地の基材に達する小さな球状のクレーターが研磨されます。

クレーターから膜厚を計算する

研磨が完了したら、クレーターを顕微鏡で観察します。この試験は単純な幾何学に基づいています。

上部表面のクレーターの直径と、基材が露出する点のクレーターの直径を測定することで、コーティングの膜厚を高い精度で計算できます。

PVD膜厚が重要な理由:装飾用と機能用

PVDコーティングに必要な膜厚は、その用途によって完全に決まります。この区別を理解することが、どのような測定値が期待されるかを知る上で重要です。PVDコーティングは万能ではありません。

装飾用コーティング:薄く、精密

蛇口、時計、着色ステンレス鋼板など、美観が主な目的の製品では、PVDコーティングは非常に薄いです。

これらの装飾膜は、しばしば0.3~1.5ミクロンの厚さです。その目的は、特定の色彩、耐久性のある仕上げ、および基本的な傷や変色に対する耐性を提供することであり、大幅な厚みを加えることはありません。

機能用コーティング:厚く、より堅牢

切削工具、金型、高摩耗部品などの産業用途では、PVDコーティングは機能的な目的を果たします。これらのコーティングは、極度の硬度、低摩擦(潤滑性)、および熱安定性のために設計されています。

これらの特性を達成するために、機能用コーティングは大幅に厚く、通常2~5ミクロンの範囲です。非常に要求の厳しいケースでは、さらに厚くなることもあります。この追加された材料は、工具の動作寿命を延ばすために不可欠です。

トレードオフと課題を理解する

PVDコーティングの測定には、人間の血球よりも薄い層を扱うため、専門的な知識と設備が必要です。

試験は破壊的である

標準的なボールクレーター試験の主な欠点は、部品を損傷することです。完成した、顧客に出荷可能な製品を試験して、その後出荷することはできません。このため、統計的プロセス管理と犠牲サンプルの試験に基づく品質管理戦略が必要となります。

標準的な工具は効果がない

ノギスやマイクロメーターのような機械的な測定工具は、この作業には全く役に立ちません。PVD膜の厚さはそれらの分解能をはるかに下回り、接触によって測定することはできません。

高度な非破壊検査方法

X線蛍光分析(XRF)やプロファイロメトリーのような他のより高度な技術は、コーティングの膜厚を非破壊的に測定できます。しかし、これらの方法はより高価な設備を必要とし、通常は研究室や大量生産の現場で使用されます。ほとんどの工場では、ボールクレーター試験が実用的な標準として残っています。

目標に合った適切な選択をする

測定戦略は、コーティングの目的に直接合致している必要があります。期待される膜厚範囲を品質管理のベンチマークとして使用してください。

- 主な焦点が装飾的な仕上げである場合:0.3~1.5ミクロンの範囲の測定値を期待し、検証し、バッチ全体で色と仕上げの一貫性を確保します。

- 主な焦点が機能的な工具コーティングである場合:目標は2~5ミクロンの膜厚です。この範囲は工具の性能と摩耗寿命に直接相関しています。

- 品質プロセスを確立している場合:各PVDバッチの指定された試験クーポンにマイクロアブレーション試験を使用し、貴重な部品を破壊することなく膜厚を検証します。

適切な測定技術とコーティングの目的の理解を組み合わせることで、PVDコーティングされた部品の品質と性能を自信を持って検証できます。

要約表:

| PVDコーティングの種類 | 一般的な膜厚範囲 | 主な目的 |

|---|---|---|

| 装飾用(例:時計、蛇口) | 0.3 - 1.5ミクロン | 美観、耐傷性 |

| 機能用(例:切削工具、金型) | 2 - 5+ミクロン | 硬度、耐摩耗性、工具寿命の延長 |

KINTEKの精密ラボ機器で、PVDコーティングが正確な仕様を満たしていることを確認してください。ボールクレーター試験を実施する場合でも、高度な非破壊測定ソリューションが必要な場合でも、当社のラボ機器と消耗品に関する専門知識は、装飾用および機能用コーティングの両方で品質管理を維持するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のPVDコーティング検証ニーズに最適なツールについてご相談いただけます。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター